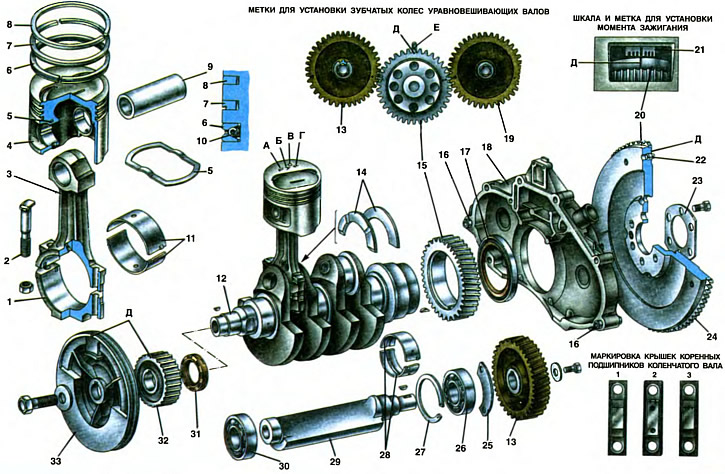

1. Крышка шатуна. 2. Болт крепления крышки шатуна. 3. Шатун. 4. Поршень. 5. Терморегулирующая пластина поршня. 6. Маслосъемное кольцо. 7. Нижнее компрессионное кольцо. 8. Верхнее компрессионное кольцо. 9. Поршневой палец. 10. Разжимная пружина (расширитель). 11. Вкладыши шатунного подшипника. 12. Коленчатый вал. 13. Шестерня левого уравновешивающего вала. 14. Упорные полукольца. 15. Шестерня привода уравновешивающих валов. 16. Центрирующая втулка. 17. Задний сальник коленчатого вала. 18. Держатель заднего сальника. 19. Шестерня правого уравновешивающего вала. 20. Маховик. 21. Шкала на держателе 18 заднего сальника. 22. Установочный штифт сцепления. 23. Шайба болтов крепления маховика. 24. Зубчатый обод маховика. 25. Упорное полукольцо подшипника. 28. Задний подшипник. 27. Стопорное кольцо. 28. Вкладыши коренного подшипника. 29. Левый уравновешивающий вал. 30. Передний подшипник. 31. Передний сальник коленчатого вала. 32. Зубчатый шкив привода распределительного вала.

A. Маркировка категории поршня по отверстию для поршневого пальца

Б. Маркировка класса поршня по наружному диаметру

B. Маркировка ремонтного размера поршня

Г. Установочная стрелка

Д. Метка в. м. т. поршней

Е. Метка на блоке цилиндров

Кривошипно-ползунный механизм служит для преобразования поступательного движения поршня во вращательное движение коленчатого вала. Механизм состоит из поршня 4 с поршневыми кольцами 6, 7 и 8 и пальцем 9, шатуна 3, коленчатого вала 12 и маховика 20. Детали кривошипно-ползунного механизма расположены и работают в блоке цилиндров. Коленчатый вал является основной силовой деталью двигателя, которая воспринимает нагрузки газов и силы инерции возвратно-поступательно движущихся деталей и передает их через маховик на трансмиссию автомобиля преобразованными в крутящий момент.

Детали поршневой группы и другие детали кривошипно-шатунного механизма подвергаются воздействию значительных механических и термических нагрузок. Подбор материалов поршня, пальца, поршневых колец и их конструкция обеспечивают надежное уплотнение полостей камеры сгорания и цилиндра, эффективный теплоотвод, минимальный коэффициент трения, высокую прочность и надежность при малой массе деталей.

Поршень

Поршень 4 отливается из высокопрочного алюминиевого сплава. Алюминиевый поршень легок и хорошо отводит тепло к охлаждаемым стенкам цилиндра. Но алюминий имеет высокий температурный коэффициент линейного расширения. Поэтому для придания температурной деформации поршня при нагреве желаемого направления и исключения опасности заклинивания поршня в цилиндре в головке поршня над отверстием для поршневого пальца залита терморегулирующая стальная пластина 5.

Для обеспечения установленного зазора между зеркалом цилиндра и поршнем поршни и цилиндры по сопрягаемому диаметру сортируются на пять классов: А, В, С, D и Е. Класс поршня (буква) клеймится на его днище. Буквы обозначают следующие размеры (в мм) диаметра поршня: А-75,965...75,975; В-75,975...75,985; С-75,985...75,995; D-75,995...76,005; Е-76,005...76,015.

Измерять диаметр поршня для определения его класса необходимо в плоскости, перпендикулярной поршневому пальцу на расстоянии 51,5 мм от днища. В остальных местах диаметр поршня отличается от его номинального диаметра, так как наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная (овальность головки поршня от 0,1 мм, а юбки до 0,55 мм), причем меньшая ось овала совпадает с осью поршневого пальца. По высоте и юбка и головка поршня имеют коническую форму и, кроме того, диаметр головки на 0,5 мм меньше диаметра юбки. Такая форма поршня при комнатной температуре обеспечивает наиболее благоприятную форму поршня при работе в цилиндре двигателя.

Наружная поверхность юбки поршня не гладкая, а имеет ряд кольцевых микроканавок глубиной до 14 мкм. Такая поверхность способствует лучшей приработке поршня и уменьшению сип трения поршня о цилиндр, так как в микроканавках задерживается масло. Днище поршня плоское, с овальной выемкой под камеру сгорания и с небольшими выемками для клапанов. В нижней части бобышек под поршневой палец имеются отверстия для прохода масла к поршневому пальцу. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной 3 мм и глубиной 0,7 мм, в которых удерживается масло. В зоне бобышек высота юбки уменьшена, чтобы исключить задевание о поршень противовесов коленчатого вала.

Ось отверстия под поршневой палец смещена на 1,2 мм от диаметральной плоскости поршня в сторону расположения клапанов двигателя. Благодаря этому перекладка поршня в пределах зазора между юбкой и зеркалом цилиндра при изменении направления движения в зоне верхней мертвой точки в начале рабочего хода происходит практически без удара. Однако это требует установки поршня в цилиндре при сборке так, чтобы стрелка Г на его днище была направлена в сторону передней части двигателя.

Поршни в двигателе должны быть одинаковы по массе, чтобы уменьшить вибрации из-за различия масс возвратно-поступательно движущихся деталей. Поэтому при изготовлении масса поршней выдерживается с предельным отклонением ±5 г.

По массе поршни сортируются на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня: «Г», «+» и «—» На двигателе все поршни должны быть одной группы по массе.

В запасные части поставляются поршни номинального размера только трех классов: А, С и Е. Этого достаточно для подбора поршня к любому цилиндру при работе двигателя, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров. Например, к цилиндрам классов В и D может подойти поршень класса С. Главное при подборе поршня — обеспечить необходимый монтажный зазор между поршнем и цилиндром 0,025...0,045 мм.

Кроме поршней номинального размера в запасные части поставляются и ремонтные поршни с увеличенным на 0,4 и 0,8 наружным диаметром. Эти поршни предназначены для установки в отремонтированные блоки цилиндров, у которых цилиндры расточены и отхонингованы под очередной ремонтный размер. На днищах ремонтных поршней ставится маркировка В в виде квадрата или треугольника. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат — на 0,8 мм.

На головке поршня имеются три кольцевые канавки: в две верхние устанавливаются компрессионные кольца 7 и 8, в нижнюю — маслосъемное кольцо 6, снабженное разжимной пружиной 10. Канавка маслосъемного кольца сообщается с внутренней полостью поршня четырьмя радиальными отверстиями, через которые масло, сжимаемое кольцом с зеркала цилиндра, проходит внутрь поршня и «стекает в картер двигателя.

Поршневой палец

Поршневой палец 9, шарнирно соединяющий поршень с верхней головкой шатуна, стальной с внутренним отверстием, запрессован в верхнюю головку шатуна с натягом 0,010...0,042 мм и свободно вращается в бобышках поршня (зазор 0,008 — 0,016 мм).

Пальцы по наружному диаметру, равно как и поршни по диаметру отверстия под палец, сортируются через 0,004 мм на три категории Категории обозначаются цифрой (1, 2, 3) на днище поршня и краской на торце пальца: синий цвет — первая категория, зеленый — вторая, красный — третья. Собираемые палец и поршень должны принадлежать к одной категории, такая селективная сборка гарантирует получение необходимого зазора. Правильность сопряжения можно проверить, вставляя смазанный маслом палец в поршень. Палец должен легко вставляться в поршень нажатием руки и не выпадать из поршня под действием собственной массы.

Поршневые кольца

Поршневые кольца 6, 7 и 8 обеспечивают необходимое уплотнение цилиндра, отводят часть воспринимаемого днищем поршня тепла к стенке цилиндра и распределяют пленку масла на поверхностях юбки и цилиндра, не допуская попадания масла в камеру сгорания Кольца изготавливаются из чугуна, они прижимаются к стенке цилиндра силами собственной упругости и давлением газов, а кольцо 6 дополнительно пружиной 10.

Верхнее компрессионное кольцо 8 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей.

Нижнее компрессионное кольцо 7 имеет снизу проточку для собирания масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосбрасывающего кольца. Поверхность кольца для повышения износоустойчивости и уменьшения трения о стенки цилиндра фосфатируется.

Маслосъемное кольцо 6 имеет на рабочей поверхности между двумя хромированными опорными поясками кольцевую маспосборную канавку и в ней четыре отверстия для отвода снятого со стенок цилиндра масла Кольцо имеет, таким образом, две соскабливающие кромки Соскабливающее действие усилено применением разжимной пружины 10. повышающей радиальное давление кольца на цилиндр. Эта пружина, воздействуя на кольцо, увеличивает равномерность радиального давления на цилиндр, не препятствуя свободе движения как кольца, так и поршня.

Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0,4 и 0,8 наружным диаметром.

Шатун

Шатун 3 является деталью, связывающей поршень с коленчатым валом. При работе двигателя на шатун действуют знакопеременные нагрузки от сил инерции и давления газов. Динамические нагрузки на шатун в момент воспламенения рабочей смеси в камере сгорания требуют, чтобы при минимальном весе шатун обладал высокой жесткостью, сопротивляемостью к ударным нагрузкам, достаточной усталостной прочностью.

Для этого шатун выполнен кованым из стали и состоит из стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В нижней головке шатуна с крышкой 1 устанавливаются вкладыши 11 шатунного подшипника, сопрягаемого с шатунной шейкой коленчатого вала. Диаметральный зазор между шейкой и вкладышами шатунных подшипников составляет 0,02...0,07 мм.

Крышка нижней головки шатуна крепится двумя болтами 2 с самоконтрящимися гайками. Для обеспечения центрирования болтов их наружная поверхность и отверстие в шатуне обрабатываются с высокой точностью, а у головки болта имеется поясок, которым болт запрессовывается в отверстие. Для обеспечения точности отверстие под вкладыши в нижней головке шатуна обрабатывается в сборе с крышкой. Чтобы при сборке не перепутать крышки шатунов, на шатуне и соответствующей ему крышке имеются клейма с номером цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться на одной стороне. В месте перехода нижней головки шатуна в стержень до 1997 г. имелось отверстие, через которое масло разбрызгивалось на стенки цилиндра.

При сборке шатунно-поршневой группы шатуны с упомянутым отверстием необходимо располагать так, чтобы отверстие на шатуне и стрелка на днище поршня были направлены в одну сторону. Шатуны без отверстия можно соединять с поршнем в любом положении.

Для обеспечения работы двигателя без вибрации массу обоих шатунов в сборе с крышками подгоняют снятием металла с боковых бобышек на верхней головке шатуна и с бобышки на крышке так, чтобы масса верхних головок шатунов отличалась не более ±2 г, а нижних — не более ±3 г.

Коленчатый вал

Коленчатый вал 12 отливается из высокопробного специального чугуна и состоит из шатунных и коренных шлифованных шеек, щек и противовесов. Для уменьшения деформаций вала при работе двигателя он сделан трехопорным и с большим перекрытием коренных и шатунных шеек. Высокая усталостная прочность материала коленчатого вала обеспечивается конструктивно плавно выполненными переходами между шейками и щеками и тщательной обработкой напряженных мест. Высокая износостойкость шеек вала достигается их большим диаметром, что уменьшило удельные нагрузки в подшипниках, и поверхностной закалкой шеек токами высокой частоты на глубину 2...3 мм.

Диаметр коренных шеек коленчатого вала составляет 50,799...50,819 мм, диаметр шатунных шеек 47,83...47,85 мм.

Для уменьшения нагрузки от центробежных сил на коренные подшипники и уменьшения вибрации двигателя вал снабжен противовесами, отлитыми за одно целое с ним. Противовесы частично уравновешивают центробежные силы, действующие на шатунные шейки, от перемещений шатуна с поршнем, которые возникают при работе двигателя. С помощью динамической балансировки коленчатого вала величина дисбаланса в плоскости, проходящей через середину первой коренной шейки, составляет 19782±50 г·мм, а третьей — 21376±50 г·мм.

В теле вала просверлены каналы, соединяющие 1 и 3 коренные шейки с шатунными. По этим каналам масло подводится для смазки шатунных подшипников. Технологические выходы каналов закрыты колпачковыми стальными заглушками, которые запрессовываются в каналы и зачеканиваются в трех точках. Выход масла для смазки каждого шатунного подшипника осуществляется в двух местах через горизонтальный сквозной канал в соответствующей шейке, что способствует равномерному изнашиванию шеек по окружности.

Диаметральный зазор между коренной шейкой и вкладышами коренных подшипников составляет 0,026...0,073 мм.

Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра.

На переднем конце вала, снабженном сальником 31, на шпонке закрепляются болтом зубчатый шкив привода распределительного вала 32 и шкив привода генератора 33. На заднем конце вала, снабженном сальником 17, на шпонке устанавливается шестерня привода уравновешивающих валов 15, а на торце болтами через шайбу 23 закрепляется маховик 20 с зубчатым ободом 24. Маховик снабжен установочными штифтами сцепления 22, а на наружной поверхности имеет метку в. м. т. поршней (метка Д). Задний сальник вала фиксируется в держателе заднего сальника 18, который центрируется на блоке центрирующими втулками 16.

Уравновешивающий механизм

Уравновешивающий механизм состоит из двух уравновешивающих валов 29, расположенных в блоке цилиндров по обе стороны от коленчатого вала. Валы отлиты из чугуна и имеют дисбаланс, равный в плоскости передней опоры 5679,9±50 г·мм, а в плоскости задней опоры 4906±50 г·мм. Такая величина дисбаланса обеспечивается сверлением отверстий с наружной поверхности уравновешивающего вала при его динамической балансировке.

Валы вращаются в двух шариковых подшипниках 26 и 30, установленных в гнездах блока цилиндров. Привод левого и правого валов осуществляется от ведущей шестерни 15, установленной на шпонке на заднем конце коленчатого вала. Ведомые шестерни 13 и 19 валов установлены также на шпонках.

Для эффективной работы уравновешивающих валов необходимо, чтобы силы инерции от масс поршней с шатунами и от несбалансированных масс уравновешивающих валов были направлены в противоположные стороны и взаимно компенсировали друг друга. Это обеспечивается точной установкой уравновешивающих валов относительно коленчатого вала по меткам на шестернях.