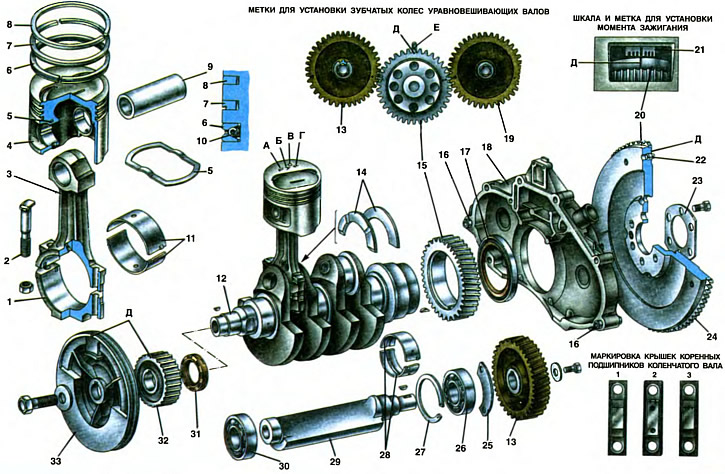

1. Капачка на мотовилката. 2. Болт за закрепване на капака на пръта. 3. Биела. 4. Бутало. 5. Бутален термостат. 6. Пръстен за скрепер за масло. 7. Долен компресионен пръстен. 8. Горен компресионен пръстен. 9. Бутален болт. 10. Разширителна пружина (разширител). 11. Черупки на биелни лагери. 12. Колянов вал. 13. Ляво зъбно колело на балансиращия вал. 14. Натискайте половин пръстени. 15. Задвижваща предавка на балансиращия вал. 16. Центрираща втулка. 17. Заден семеринг на коляновия вал. 18. Държач на задно маслено уплътнение. 19. Зъбно колело на десен балансиращ вал. 20. Маховик. 21. Скала на държача 18 на задния семеринг. 22. Щифт за установяване на съединителя. 23. Шайба на болтове за закрепване на маховика. 24. Маховик на зъбния венец. 25. Опорен полупръстен на лагера. 28. Заден лагер. 27. Задържащ пръстен. 28. Вложки на радикалния лагер. 29. Ляв балансиращ вал. 30. Преден лагер. 31. Преден семеринг на коляновия вал. 32. Задвижваща зъбна шайба на разпределителния вал.

A. Маркировка на категорията на буталото чрез отвора на буталния болт

B. Маркиране на класа на буталото по външен диаметър

B. Маркировка за големи размери на буталото

D. Показалец за настройка

D. Марк c. м. т. бутала

E. Етикет на цилиндровия блок

Механизмът на коляновия плъзгач се използва за превръщане на транслационното движение на буталото във въртеливо движение на коляновия вал. Механизмът се състои от бутало 4 с бутални пръстени 6, 7 и 8 и щифт 9, свързващ прът 3, колянов вал 12 и маховик 20. Детайлите на коляновия механизъм са разположени и работят в цилиндровия блок. Коляновият вал е основната силова част на двигателя, която възприема натоварванията от газове и инерционните сили на възвратно-постъпателните движещи се части и ги предава през маховика към трансмисията на автомобила, преобразувана във въртящ момент.

Детайлите на буталната група и други части на коляновия механизъм са подложени на значителни механични и термични натоварвания. Изборът на материали за буталото, щифта, буталните пръстени и техният дизайн осигуряват надеждно уплътняване на кухините на горивната камера и цилиндъра, ефективно разсейване на топлината, минимален коефициент на триене, висока якост и надеждност с ниско тегло на частите.

Бутало

Буталото 4 е отлято от алуминиева сплав с висока якост. Алуминиевото бутало е леко и отвежда топлината добре към охладените стени на цилиндъра. Но алуминият има висок температурен коефициент на линейно разширение. Следователно, за да се придаде термична деформация на буталото по време на нагряване в желаната посока и да се елиминира рискът от блокиране на буталото в цилиндъра, в главата на буталото над отвора за буталния болт се излива стоманена плоча с контролирана температура 5.

За да се осигури установената хлабина между огледалото на цилиндъра и буталото, буталата и цилиндрите се сортират по диаметър на свързване в пет класа: A, B, C, D и E. Класът на буталото (буквата) е щампован на дъното му. Буквите показват следните размери (в mm) на диаметъра на буталото: A-75,965 ... 75,975; B-75.975...75.985; C-75.985...75.995; D-75.995...76.005; E-76.005...76.015.

Необходимо е да се измери диаметърът на буталото, за да се определи неговия клас в равнина, перпендикулярна на буталния болт на разстояние 51,5 mm от дъното. На други места диаметърът на буталото се различава от неговия номинален диаметър, тъй като външната повърхност на буталото има сложна форма. В напречно сечение той е овален (овалът на главата на буталото е от 0,1 мм, а полата е до 0,55 мм), като по-малката ос на овала съвпада с оста на буталния болт. По височина както полата, така и главата на буталото имат конична форма и освен това диаметърът на главата е с 0,5 mm по-малък от диаметъра на полата. Тази форма на буталото при стайна температура осигурява най-благоприятната форма на буталото при работа в цилиндъра на двигателя.

Външната повърхност на полата на буталото не е гладка, но има множество пръстеновидни микробразди с дълбочина до 14 микрона. Такава повърхност допринася за по-добро сработване на буталото и намаляване на триенето между буталото и цилиндъра, тъй като маслото се задържа в микроканалите. Дъното на буталото е плоско, с овална вдлъбнатина за горивната камера и малки вдлъбнатини за клапаните. В долната част на издатините под буталния щифт има отвори за преминаване на масло към буталния щифт. За подобряване на условията на смазване в горната част на отворите за пръсти са направени два надлъжни канала с ширина 3 мм и дълбочина 0,7 мм, в които се задържа масло. В областта на издатините височината на полата е намалена, за да се предотврати триенето на буталото на противотежестите на коляновия вал.

Оста на отвора за буталния щифт е изместена с 1,2 mm от диаметралната равнина на буталото към мястото на клапаните на двигателя. Поради това преместването на буталото в пролуката между полата и огледалото на цилиндъра при промяна на посоката на движение в областта на горната мъртва точка в началото на хода става практически без удар. Това обаче изисква буталото да бъде монтирано в цилиндъра по време на монтажа, така че стрелката D на дъното му да сочи към предната част на двигателя.

Буталата в двигателя трябва да са с еднаква маса, за да се намалят вибрациите поради разликата в масите на възвратно-постъпателните части. Следователно по време на производството масата на буталата се поддържа с максимално отклонение от±5 g.

По тегло буталата са сортирани в три групи: нормални, увеличени с 5 g и намалени с 5 g. Тези групи съответстват на маркировките на дъното на буталото: "G", "+" и "-" На двигателя всички буталата трябва да са от една и съща масова група.

Резервните части се доставят с бутала с номинален размер само от три класа: A, C и E. Това е достатъчно, за да съвпадне буталото с всеки цилиндър по време на работа на двигателя, тъй като буталата и цилиндрите са разделени на класове с известно припокриване по размер. Например, бутало от клас C може да пасне на цилиндри от класове B и D. Основното при избора на бутало е да се осигури необходимата монтажна хлабина между буталото и цилиндъра от 0,025 ... 0,045 mm.

Освен бутала с номинален размер, като резервни части се доставят и ремонтни бутала с външен диаметър, увеличен с 0,4 и 0,8. Тези бутала са предназначени за монтаж в основно ремонтирани цилиндрови блокове, при които цилиндрите са пробити и хонинговани до следващия ремонтен размер. Върху дъното на ремонтните бутала се поставя маркировка В под формата на квадрат или триъгълник. Триъгълник съответства на увеличение на външния диаметър от 0,4 mm, а квадрат съответства на 0,8 mm.

На главата на буталото има три пръстеновидни канала: в горните две са монтирани компресионни пръстени 7 и 8, а в долната е монтиран маслен скреперен пръстен 6. цилиндър, преминава вътре в буталото и "се влива в картера.

Бутален щифт

Бутален щифт 9, който шарнирно свързва буталото с горната глава на свързващия прът, стомана с вътрешен отвор, се притиска в горната глава на свързващия прът с намеса от 0,010 ... 0,042 mm и свободно се върти в буталото издатини (клирънс 0,008 - 0,016 mm).

Пръстите по външен диаметър, както и буталата по диаметъра на отвора за пръста са сортирани през 0,004 mm в три категории.Категориите са обозначени с номер (1, 2, 3) на дъното на буталото и боя на края на пръста: син цвят - първа категория, зелен - втора, червен - трета. Сглобените щифт и бутало трябва да принадлежат към една и съща категория, такъв селективен монтаж гарантира получаването на необходимата хлабина. Правилното свързване може да се провери чрез поставяне на намазан с масло пръст в буталото. Щифтът трябва лесно да се вкарва в буталото с натиск с ръка и да не пада от буталото под собствената си тежест.

Бутални пръстени

Буталните пръстени 6, 7 и 8 осигуряват необходимото уплътнение на цилиндъра, отвеждат част от топлината, възприемана от главата на буталото, към стената на цилиндъра и разпределят масления филм върху повърхностите на полата и цилиндъра, предотвратявайки навлизането на масло в горивната камера, Пръстените са изработени от чугун, те се притискат към стената на цилиндъра от собствените си сили, еластичност и налягане на газа, а пръстен 6 допълнително с пружина 10.

Горният компресионен пръстен 8 работи при условия на висока температура, агресивни ефекти на продуктите от горенето и недостатъчно смазване, следователно, за да се увеличи устойчивостта на износване, външната повърхност е хромирана и има бъчвообразна генераторна за подобряване на сработването.

Долният компресионен пръстен 7 има жлеб на дъното за събиране на масло по време на хода надолу на буталото, докато изпълнява допълнителната функция на пръстен за капка масло. Повърхността на пръстена е фосфатирана, за да се увеличи устойчивостта на износване и да се намали триенето по стените на цилиндъра.

Пръстенът за скрепер на маслото 6 има на работната повърхност между два хромирани опорни колана пръстеновиден жлеб за събиране на маса и в него има четири отвора за източване на маслото, отстранено от стените на цилиндъра.По този начин пръстенът има два стържещи ръба. Тази пружина, действаща върху пръстена, увеличава равномерността на радиалното налягане върху цилиндъра, без да пречи на свободата на движение както на пръстена, така и на буталото.

Изработват се пръстени с ремонтни размери (както и бутала) с външен диаметър, увеличен с 0,4 и 0,8.

Свързващ прът

Мотовилката 3 е частта, която свързва буталото с коляновия вал. Когато двигателят работи, върху свързващия прът действат променливи натоварвания от силите на инерцията и налягането на газа. Динамичните натоварвания на свързващия прът в момента на запалване на работната смес в горивната камера изискват при минимално тегло свързващият прът да има висока твърдост, устойчивост на ударни натоварвания и достатъчна якост на умора.

За тази цел свързващият прът е изработен от кована стомана и се състои от прът с I-образно сечение, една горна част и долна разделена глава. В долната глава на свързващия прът с капак 1 са монтирани втулки 11 на лагера на свързващия прът, който се свързва с шийката на свързващия прът на коляновия вал. Диаметралната хлабина между шийката и черупките на биелните лагери е 0,02 ... 0,07 mm.

Капакът на долната глава на свързващия прът е закрепен с два болта 2 със самозаключващи се гайки. За да се осигури центрирането на болтовете, тяхната външна повърхност и отворът в биелата са обработени с висока точност, а главата на болта има колан, с който болтът се притиска в отвора. За да се гарантира точността, отворът за втулките в долната глава на мотовилката е обработен в комплект с капак. За да не се объркат капаците на мотовилката при сглобяване, биелата и съответният капак са щамповани с номера на цилиндъра, в който са монтирани. При сглобяване номерата на биелата и капачката трябва да са от една и съща страна. До 1997 г. в точката на прехода на долната глава на свързващия прът към пръта имаше дупка, през която маслото се пръскаше върху стените на цилиндъра.

При сглобяване на мотовилката и буталната група биелите с посочения отвор трябва да бъдат разположени така, че отворът на мотовилката и стрелката на дъното на буталото да са насочени в една посока. Биелните пръти без отвор могат да бъдат свързани към буталото във всяка позиция.

За да се осигури работа на двигателя без вибрации, масата на двата свързващи пръта, сглобени с капаци, се регулира чрез отстраняване на метала от страничните издатини на горната глава на мотовилката и от издатината на капака, така че масата на горните глави на свързващи пръти се различава с не повече от±2 g, а долните - с не повече от±3 g .

Колянов вал

Коляновият вал 12 е излят от висококачествен специален чугун и се състои от свързващ прът и основни полирани шийки, челюсти и противотежести. За да се намали деформацията на вала по време на работа на двигателя, той е направен триколка и с голямо припокриване на главните и свързващите пръти. Високата якост на умора на материала на коляновия вал се осигурява от структурно плавни преходи между шийките и бузите и внимателна обработка на напрегнатите зони. Високата износоустойчивост на шийките на вала се постига чрез големия им диаметър, който намалява специфичните натоварвания в лагерите и чрез повърхностно закаляване на шийките с високочестотни токове до дълбочина 2...3 mm.

Диаметърът на основните шейни на коляновия вал е 50,799 ... 50,819 mm, диаметърът на шийките на свързващия прът е 47,83 ... 47,85 mm.

За да се намали натоварването от центробежните сили върху основните лагери и да се намалят вибрациите на двигателя, валът е оборудван с противотежести, излети в едно цяло с него. Противотежестите частично балансират центробежните сили, действащи върху шийките на мотовилката от движенията на мотовилката с буталото, възникващи по време на работа на двигателя. С помощта на динамично балансиране на коляновия вал стойността на дисбаланса в равнината, минаваща през средата на първата главна шийка, е 19782±50 g mm, а третата - 21376±50 g mm.

В тялото на вала са пробити канали, свързващи 1 и 3 основни шийки с биели. През тези канали се подава масло за смазване на биелните лагери. Технологичните изходи на каналите се затварят с капачки от стоманена тапа, които се пресоват в каналите и секат на три места. Изходът за масло за смазване на всеки биелен лагер се осъществява на две места през хоризонтален проходен канал в съответната шийка, което допринася за равномерното износване на шийките по обиколката.

Диаметралната хлабина между основната шейна и основните лагерни черупки е 0,026 ... 0,073 mm.

Възможно е повторно шлайфане на шийките на коляновия вал по време на ремонт с намаляване на диаметъра.

В предния край на вала, снабден с маслено уплътнение 31, зъбната шайба на задвижването на разпределителния вал 32 и задвижващата шайба на генератора 33 са закрепени към ключа.Маховик 20 със зъбна джанта 24 е фиксиран.Маховикът е оборудван с фиксиращи щифтове на съединителя 22, а на външната повърхност има маркировка c. m.t. бутала (маркировка D). Уплътнението на задния вал е фиксирано в държача на задното уплътнение 18, който е центриран върху блока чрез центриращи втулки 16.

Механизъм за балансиране

Балансиращият механизъм се състои от два балансиращи вала 29, разположени в цилиндровия блок от двете страни на коляновия вал. Валовете са чугунени и имат дисбаланс, равен на 5679,9±50 g mm в равнината на предната опора и 4906±50 g mm в равнината на задната опора. Този размер на дисбаланс се осигурява чрез пробиване на отвори от външната повърхност на балансиращия вал по време на неговото динамично балансиране.

Валовете се въртят в два сачмени лагера 26 и 30, монтирани в гнездата на цилиндровия блок. Задвижването на левия и десния вал се осъществява от задвижващо зъбно колело 15, монтирано на шпонка в задния край на коляновия вал. Задвижваните зъбни колела 13 и 19 на валовете също са монтирани на шпонки.

За ефективната работа на балансиращите валове е необходимо инерционните сили от масите на буталата с мотовилките и от небалансираните маси на балансиращите валове да бъдат насочени в противоположни посоки и да се компенсират взаимно. Това се осигурява от точната инсталация на балансиращите валове спрямо коляновия вал според маркировките на зъбните колела.