Головка цилиндров

Перед проверкой установите головку цилиндров на подставку в виде металлической или деревянной рамки, удалите нагар со стенок камер сгорания и с поверхности выпускных каналов обычной металлической щеткой или приводимой во вращение электрической дрелью. Очистите и осмотрите впускные каналы и каналы подвода масла к рычагам привода клапанов.

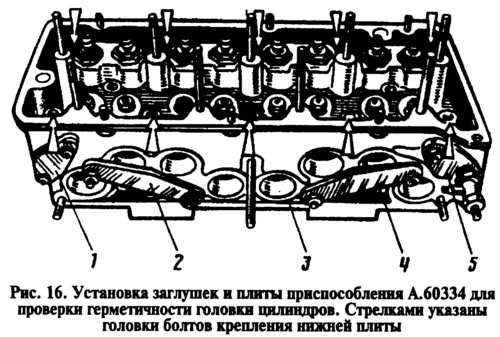

Если наблюдались случаи попадания охлаждающей жидкости в масло, то проверьте герметичность головки цилиндров, для чего установите на головке заглушки 1, 2, 4 (рис. 16) с прокладками, входящие в комплект приспособления А.60344, и закрепите болтами нижнюю плиту 3. Установите фланец 5 со штуцером подвода воды и нагнетайте насосом воду внутрь головки под давлением 5 кгс/см2. В течение 2 мин не должно наблюдаться течи воды из головки цилиндров двигателя.

Можно проверить головку цилиндров сжатым воздухом, для чего установите на головке цилиндров детали, входящие в комплект приспособления А.60334, опустите ее в ванну с водой, нагретой до 60—80°С, и дайте ей прогреться в течение 5 мин. Подайте внутрь головки сжатый воздух под давлением 1,5—2 кгс/см2. В течение 1—1,5 мин не должно наблюдаться выхода воздуха из головки. При обнаружении трещин головку цилиндров замените.

Седла клапанов

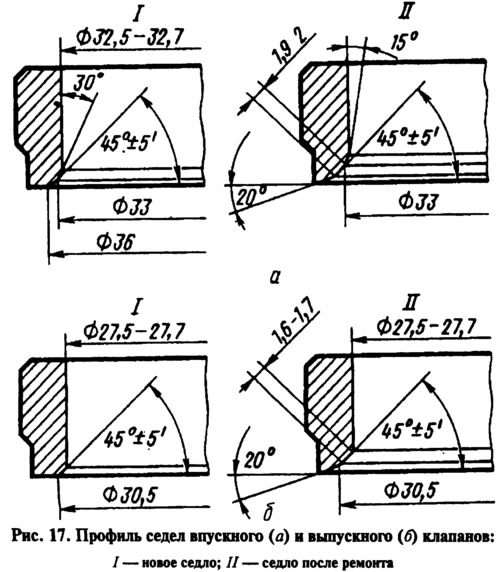

Седла (рис. 17) не должны иметь на рабочих фасках (зоне контакта с клапанами) точечных раковин, коррозии и других повреждений. Небольшие повреждения на поверхности рабочих фасок устраните шлифованием с помощью шлифовальной машинки или вручную.

Для шлифования установите головку цилиндров на подставку А.60353 или металлическую либо деревянную рамку и вставьте в направляющую втулку клапана стержень А.94059 (имеются два стержня различного диаметра: А.94059/1 для направляющих втулок впускных клапанов и А.94059/2 для втулок выпускных клапанов). Удалите с фасок седел нагар и наклеп зенкерами А.94003 и А.94101 для седел впускных клапанов и зенкерами А.94031 и А.94092 для седел выпускных клапанов. Зенкера надеваются на шпиндель А.94058 и центрируются направляющими стержнями А.94059.

После очистки фасок наденьте на стержень А.94059 пружину А.94059/5, установите на шпиндель А.94069 конический круг А.94078 для седел выпускных клапанов или круг А.94100 для седел впускных клапанов, закрепите шпиндель в шлифовальной машинке и шлифуйте седло, снимая при этом как можно меньше металла.

В момент соприкосновения круга с седлом машинка должна быть выключенной, иначе возникнет вибрация и фаска будет неправильной.

После шлифования ширину рабочей фаски доведите до значений, указанных на рис. 17. Для доводки фаски седла выпускного клапана наденьте на шпиндель А.94058 зенкер А.94031 (20°), затем наденьте шпиндель с зенкером на направляющий стержень А.94059 и зенкуйте седло до ∅30,5 мм. Затем зенкером А.94092 доведите ширину фаски до 1,6—1,7 мм (см. рис. 17, б).

Для доводки фаски седла впускного клапана наденьте на шпиндель А.94058 зенкер А.94003 и зенкуйте седло до ∅33 мм (см. рис. 17, a), затем наденьте на шпиндель зенкер А.94101 и доведите ширину рабочей фаски до 1,9—2 мм.

Если шлифованием не удается устранить повреждения на рабочей фаски седла, то головку цилиндров замените.

После шлифования проверьте герметичность клапанов. Для этого установите в головку цилиндров клапаны с пружинами и налейте во впускные и выпускные каналы головки цилиндров керосин. При выдержке в течение 3 мин не должно наблюдаться течи керосина через клапаны.

При обнаружении негерметичности клапанов проведите повторное шлифование рабочей фаски клапана и седла на головке цилиндров.

Клапаны

Перед проверкой клапанов удалите с них нагар обычной щеткой или на полировальном станке с вращающимися щетками. Проверьте, не деформирован ли стержень (непрямолинейность стержня не более 0,015 мм) и нет ли трещин на головке клапана. Поврежденный клапан замените.

Проверьте состояние рабочей фаски клапана. При мелких повреждениях прошлифуйте, выдерживая угол фаски 45°30’±5’ и следя, чтобы толщина цилиндрической части тарелки клапана после шлифования не была меньше 0,5 мм, а у выпускного клапана не оказался бы снятым слой твердого сплава, наплавленный на фаску.

Направляющие втулки клапанов

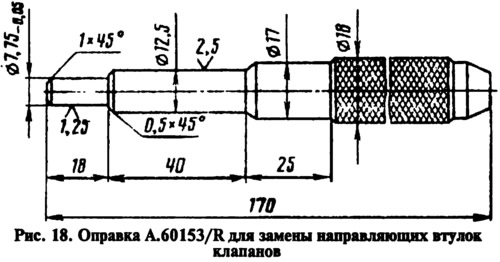

При проверке направляющих втулок клапанов проверьте зазор между ними и стержнями клапанов, измерив диаметр стержня клапана и отверстия направляющей втулки. Значение величины зазора должно соответствовать данным табл. 1. Если зазор больше допустимого, замените клапан. Если чрезмерный зазор не устраняется только заменой клапана, замените и направляющую втулку. Для этой операции пользуются оправкой A.60153/R (рис. 18). Запрессовывайте направляющие втулки с надетым стопорным кольцом до упора кольца в плоскость головки цилиндров. Для замены двух направляющих втулок впускного и выпускного клапанов 1-го и 4-го цилиндров отверните две шпильки крепления корпуса подшипников распределительного вала, так как они мешают установке оправки.

После установки направляющих втулок разверните отверстия в них развертками (А.90310/1 для втулок впускных клапанов и А.90310/2 для втулок выпускных клапанов). Затем прошлифуйте седло клапана и доведите ширину рабочей фаски до необходимых размеров, как указано выше.

Маслоотражательные колпачки направляющих втулок

У колпачков не допускаются отслоение резины от арматуры, трещины и чрезмерный износ рабочей кромки. При ремонте двигателя маслоотражательные колпачки рекомендуется всегда заменять новыми. Заменять их рекомендуется на снятой головке цилиндров, чтобы не погнуть стержни клапанов. Для напрессовки колпачков пользуйтесь оправкой 41.7853.4016 (см. рис. 15).

Рычаги клапанов

У рычагов клапанов проверьте состояние рабочих поверхностей, соприкасающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта. Если на них имеются задиры или риски, то рычаг замените. Если обнаружены деформация или другие повреждения на втулке регулировочного болта или на самом болте, то поврежденные детали также замените.

Пружины клапанов и рычагов клапанов

Пружины проверьте на упругость и наличие трещин. Упругость проверяется по длине пружины в свободном состоянии (39,2 мм — внутренняя и 50 мм — наружная) и под нагрузкой: 13,9±0,7 и 28,1±1,4 кгс для внутренней (при этом длина должна быть соответственно равна 29,7 и 20 мм); 28,9±1,5 и 46±2,3 кгс для наружной (при этом длина соответственно равна 33,7 и 24 мм).

Данные для проверки пружин рычагов клапанов следующие. Длина пружины в свободном состоянии 35 мм, а под нагрузкой 5,2—7,5 кгс равна 43 мм.

Прокладка головки цилиндров

Поверхности прокладки должны быть ровными, без вмятин, трещин, вздутий и изломов. Отслоение обкладочного материала от арматуры не допускается. На окантовке отверстий не должно быть трещин, прогаров и отслоений.