Цилиндрова глава

Преди проверка монтирайте главата на цилиндъра върху стойка под формата на метална или дървена рамка, отстранете въглеродните отлагания от стените на горивните камери и от повърхността на изпускателните канали с конвенционална метална четка или електрическа бормашина. Почистете и проверете входните канали и каналите за подаване на масло към лостовете за задвижване на клапаните.

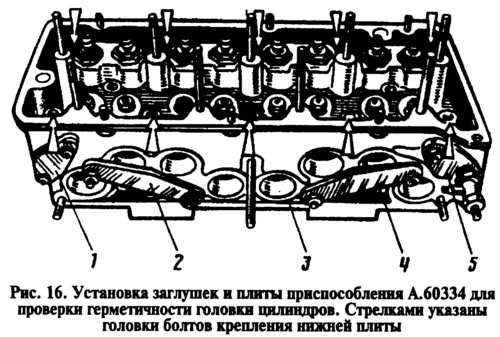

Ако има случаи на попадане на охлаждаща течност в маслото, проверете херметичността на главата на цилиндъра, за което монтирайте щепсели 1, 2, 4 (фиг. 16) с уплътнения, включени в комплекта на инструмента A.60344 на главата, и завинтете долната плоча 3. Монтирайте фланец 5 с фитинг за подаване на вода и изпомпвайте вода вътре в главата при налягане от 5 kgf/cm2. В рамките на 2 минути не трябва да се наблюдава изтичане на вода от главата на цилиндъра на двигателя.

Можете да проверите главата на цилиндъра със сгъстен въздух, за което монтирате частите, включени в комплекта A.60334, върху главата на цилиндъра, спуснете го във вана с вода, загрята до 60-80°C, и я оставете да се загрее за 5 минути. Подайте въздух под налягане вътре в главата при налягане от 1,5-2 kgf / cm2. В рамките на 1-1,5 минути въздухът не трябва да излиза от главата. Ако се открият пукнатини, сменете главата на цилиндъра.

Седла на клапани

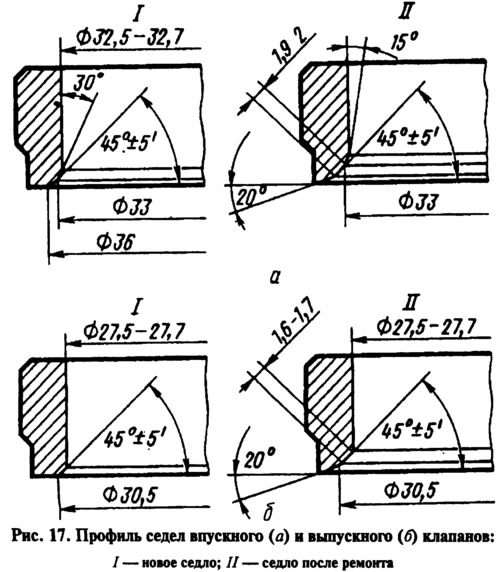

Седалките (фиг. 17) не трябва да имат вдлъбнатини, корозия или други повреди по работните фаски (зоната на контакт с клапаните). Незначителните повреди по повърхността на работните фаски трябва да се поправят чрез шлайфане с мелница или на ръка.

За шлифоване поставете главата на цилиндъра върху опора A.60353 или метална или дървена рамка и вкарайте пръта A.94059 във водача на клапана (има два пръта с различни диаметри: A.94059/1 за водачите на входящия клапан и A.94059/2 за втулките на изпускателните клапани). Отстранете саждите и втвърдяването от скосяването на гнездата с зенкери A.94003 и A.94101 за гнездата на всмукателните клапани и зенкери A.94031 и A.94092 за гнездата на изпускателните клапани. Зенкерите се поставят на шпиндела A.94058 и се центрират с направляващи пръти A.94059.

След почистване на фаските, поставете пружина A.94059/5 на пръта A.94059, монтирайте на шпиндела A.94069 коничния кръг A.94078 за леглата на изпускателния клапан или кръга A.94100 за леглата на входящия клапан, фиксирайте шпиндела в шлифовъчна машина и шлайфайте седалката, като отстраните възможно най-малко метал.

В момента, в който колелото докосне седалката, машината трябва да се изключи, в противен случай ще се появят вибрации и фаската ще бъде неправилна.

След смилане донесете ширината на работната фаска до стойностите, посочени на фиг. 17. За да завършите фаската на леглото на изпускателния клапан, поставете зенкер A.94031 (20 °) върху шпиндела A.94058, след това поставете шпиндела с зенкер върху водещия прът A.94059 и зенкерирайте седалката до ∅30,5 мм. След това с помощта на зенкер A.94092 донесете ширината на фаската до 1,6-1,7 mm (вижте фиг. 17, b).

За да завършите фаската на леглото на входящия клапан, поставете зенкер A.94003 върху шпиндела A.94058 и зенкерирайте седалката до ∅ 33 mm (вижте Фиг. 17, a), след това поставете върху шпиндела зенкер A. .94101 и донесете ширината на работната фаска до 1,9-2 mm.

Ако шлайфането не успее да елиминира повредата на работния фасет на седалката, сменете главата на цилиндъра.

След смилането проверете херметичността на клапаните. За да направите това, монтирайте клапани с пружини в главата на цилиндъра и налейте керосин във входните и изходните канали на главата на цилиндъра. При задържане за 3 минути не трябва да се наблюдава изтичане на керосин през вентилите.

Ако се открият течове от клапана, шлайфайте отново лицето и гнездото на клапана върху главата на цилиндъра.

Вентили

Преди да проверите клапаните, отстранете въглеродните отлагания от тях с обикновена четка или върху машина за полиране с въртящи се четки. Проверете дали стеблото е деформирано (стеблото не е по-изправено от 0,015 mm) и дали главата на клапана е спукана. Сменете повредения клапан.

Проверете състоянието на лицето на клапана. В случай на незначителна повреда, шлайфайте, като поддържате ъгъл на фаска от 45°30'±5' и се уверете, че дебелината на цилиндричната част на диска на клапана след шлайфане е не по-малка от 0,5 mm, а изпускателният клапан няма слой от твърда сплав, нанесен върху отстранената фаска.

Водач на клапани

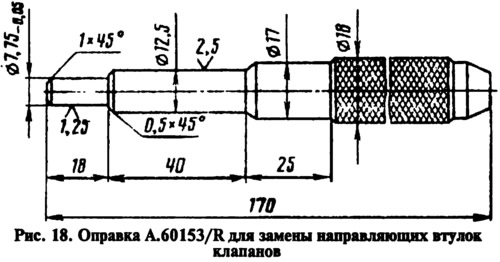

Когато проверявате водачите на клапаните, проверете хлабината между тях и стеблата на клапаните, като измерите диаметъра на стеблото на клапана и отвора на водача на клапана. Стойността на интервала трябва да съответства на таблицата с данни . 1. Ако хлабината е повече от приемлива, сменете клапана. Ако прекомерната хлабина не може да бъде коригирана само чрез смяна на клапана, сменете и водещата втулка. За тази операция използвайте дорник A.60153 / R (фиг. 18). Натиснете водещите втулки със задържащия пръстен, докато пръстенът спре срещу равнината на главата на цилиндъра. За да смените двете направляващи втулки на всмукателните и изпускателните клапани на 1-ви и 4-ти цилиндър, развийте двете шпилки, закрепващи корпуса на лагера на разпределителния вал, тъй като те пречат на монтажа на дорника.

След като монтирате водещите втулки, разширете отворите в тях с райбери (A.90310/1 за втулките на входящия клапан и A.90310/2 за втулките на изпускателния клапан). След това смилайте седлото на клапана и довеждайте ширината на фаската до необходимите размери, както е посочено по-горе.

Маслодефлекторни капачки за направляващи втулки

Капачките не се допускат отлепване на гумата от армировката, пукнатини и прекомерно износване на работния ръб. При ремонт на двигателя е препоръчително винаги да смените семерингите с нови. Препоръчително е да ги смените със свалена глава на цилиндъра, за да не се огъват стъблата на клапаните. За да натиснете капачките, използвайте инструмент 41.7853.4016 (вижте фиг. 15).

Лостове за клапани

При лостовете на клапаните проверете състоянието на работните повърхности в контакт с стеблото на клапана, с гърбицата на разпределителния вал и със сферичния край на регулиращия болт. Ако имат драскотини или рискове, сменете лоста. Ако се установи деформация или друга повреда върху втулката на регулиращия болт или върху самия болт, тогава също сменете повредените части.

Пружини и лостове за клапани

Проверете пружините за еластичност и пукнатини. Еластичността се проверява по дължината на пружината в свободно състояние (39,2 mm - вътрешна и 50 mm - външна) и при натоварване: 13,9±0,7 и 28,1±1,4 kgf за вътрешната (в този случай дължината трябва да бъде съответно равна до 29,7 и 20 mm); 28,9±1,5 и 46±2,3 kgf за външния (в този случай дължината е съответно 33,7 и 24 mm).

Данните за проверка на пружините на лоста на клапаните са както следва. Дължината на пружината в свободно състояние е 35 mm, а при натоварване от 5,2–7,5 kgf е 43 mm.

Уплътнение на главата на цилиндъра

Повърхностите на уплътнението трябва да са гладки, без вдлъбнатини, пукнатини, издувания и прегъвания. Не се допуска отделяне на облицовъчния материал от армировката. Не трябва да има пукнатини, изгаряния и разслоявания по ръбовете на дупките.