В процессе эксплуатации автомобиля требуется проверка состояния противокоррозионного покрытия и в случае необходимости дополнительная защита, особенно скрытых полостей, нанесением специальных противокоррозионных составов, а соединений деталей нанесением уплотнительных мастик. Для введения противокоррозионных составов в скрытые полости заводом-изготовителем предусматриваются технологические отверстия или проемы, через которые можно пропускать наконечники пистолетов. После введения состава отверстия закройте резиновыми заглушками. Особое внимание при эксплуатации автомобиля следует обращать на целостность защитного покрытия на днище кузова, которое подвержено наиболее интенсивным внешним воздействиям, а следовательно, и коррозии.

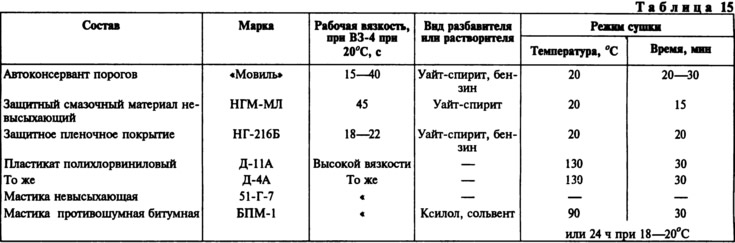

Применяемые материалы для противокоррозионной обработки указаны в табл. 15:

- защитный смазочный материал НГМ-МЛ применяется для обработки скрытых полостей. Этим материалом обработаны скрытые полости всех новых автомобилей;

- автоконсервант «Мовиль» используется для обработки скрытых полостей в процессе эксплуатации. Допускается нанесение автоконсерванта на поверхности, ранее покрытые маслами, а также на ржавую поверхность. Рекомендуется полости обрабатывать через каждые два года;

- защитное пленочное покрытие НГ-216Б используется для покрытия узлов и частей автомобиля под кузовом на период транспортировки;

- пластизоль Д-11А применяется для защиты днища кузова от коррозии, абразивного износа и для шумоизоляции новых автомобилей. Толщина покрытия 1—1,5 мм;

- мастика противошумная битумная БПМ-1 используется для защиты от коррозии днища кузова в процессе эксплуатации автомобиля. Мастика наносится толщиной 1—1,5 мм. Она хорошо снижает шум, но обладает недостаточными противокоррозионными свойствами и не может длительное время противостоять растворам солей, абразивам и другим веществам;

- пластизоль Д-4А применяется для герметизации сварных швов и стыков деталей на внешних и внутренних поверхностях кузова;

- невысыхающая мастика 51-Г-7 используется для герметизации сочленений кузова, угловых стыков и зазоров.

Противокоррозионные составы наносятся равномерно и не должны содержать пор. Для их нанесения в скрытые полости кузова используют пистолет КРУ-1 со специальным упругим трубчатым пластмассовым удлинителем. Удлинитель одним концом подсоединяется к пневмопистолету с помощью накидной гайки, а на другом конце имеет распиливающую форсунку, которая создает факел распыла. За счет своей упругости удлинитель обеспечивает проникновение распиливающей форсунки в труднодоступные места кузова.

Противокоррозионный состав наносите на поверхности способами воздушного или безвоздушного распыления. При воздушном распылении требуется сжатый воздух под давлением 3—4 кгс/см2, который подается в пистолет-краскораспылитель с бачком и далее в распиливающую форсунку. Лучшее качество покрытия достигается при безвоздушном распылении под давлением до 160 кгс/см2, которое позволяет распиливать материалы значительной вязкости.

Подготовка и противокоррозионная обработка скрытых полостей

Ввиду необходимости наличия сложного технологического оборудования для выполнения работ и требования высококачественного проведения работ рекомендуется обработку выполнять на станциях технического обслуживания автомобилей.

Порядок выполнения операций для защиты от коррозии скрытых полостей следующий:

- установите автомобиль на подъемник, снимите детали и обивку, препятствующие доступу в скрытые полости;

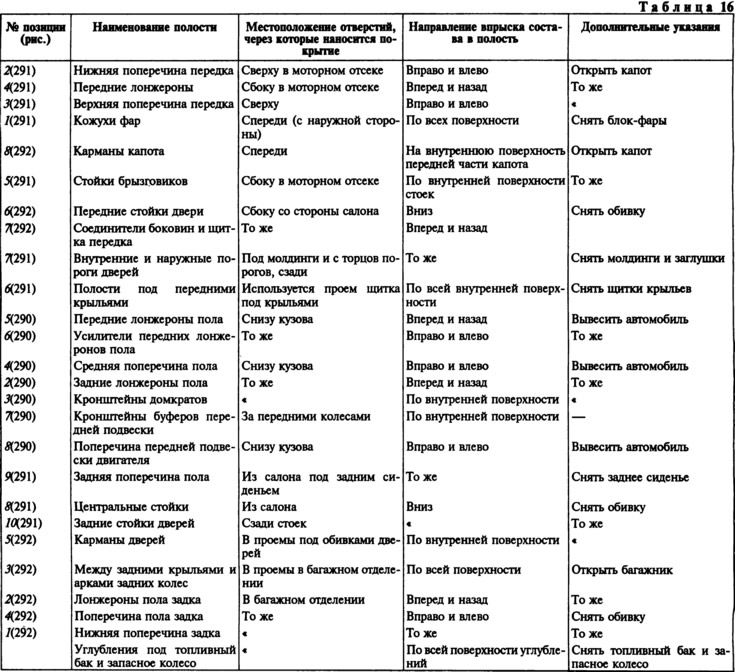

- промойте водой температурой 40—50°С через технологические и дренажные отверстия скрытые полости (табл. 16), низ кузова и арки задних колес. Промывать скрытые полости необходимо до тех пор, пока из отверстия не будет вытекать чистая вода. При этом опускные стекла дверей должны быть подняты;

- удалите попавшую в салон и багажник влагу, продуйте сжатым воздухом все скрытые полости и места нанесения противокоррозионных составов;

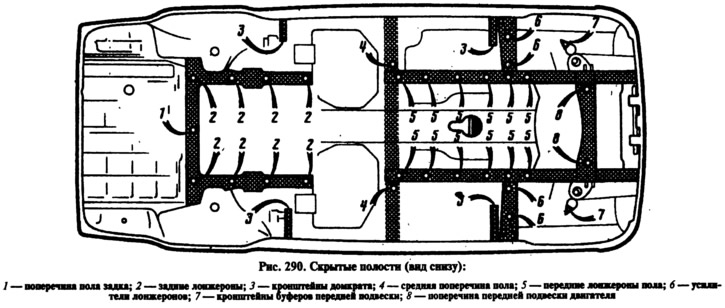

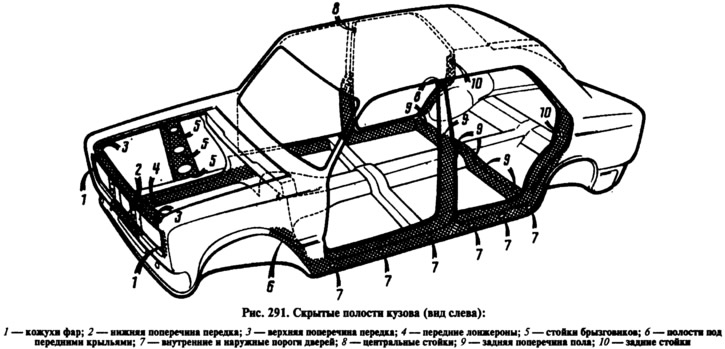

- перегоните автомобиль в камеру для нанесения противокоррозионного состава и поставьте на подъемник. Нанесите распылением противокоррозионный состав в местах, указанных на рис. 290—292;

- опустите автомобиль с подъемника, очистите от загрязнений лицевые поверхности кузова ветошью, смоченной в уайт-спирите.

Восстановление противокоррозионного и противошумного покрытия днища кузова и арок колес

В процессе эксплуатации автомобиля покрытие на днище кузова подвергается воздействию гравия, песка, соли, влаги, в результате чего мастика и грунт повреждаются и стираются. Оголенный металл подвергается коррозии.

На автозаводе на нижнюю поверхность основания кузова, арки колес и лонжероны для шумоизоляции и защиты от коррозии и абразивного износа нанесен полихлорвиниловый пластикат марки пластизоль Д-11А толщиной 1—2 мм по эпоксидному грунту ЭФ-083.

При повреждениях покрытия пластизоля Д-11А без нарушения слоя грунта поврежденные участки очистите от грязи, обезжирьте и на сухую поверхность безвоздушным распылением или кистью нанесите пластизоль. Сушат пластизоль при температуре 130°С в течение 30 мин. Ввиду значительной сложности нагрева покрытия кузова до высокой температуры и необходимости полной разборки автомобиля допускается восстановление покрытия нанесением противошумной мастики БПМ-1, сушка которой может проходить в естественных условиях.

Перед восстановлением покрытия установите автомобиль на подъемник, тщательно осмотрите низ кузова и выявите дефекты покрытия. Очистите низ кузова от грязи, удалите ржавчину шпателем, шкуркой или преобразователем ржавчины согласно инструкции по его применению. Обдуйте низ кузова сжатым воздухом. Затем установите автомобиль на подъемнике в камеру для нанесения мастики и снимите колеса. Закройте барабаны и диски тормозов защитными кожухами, изолируйте плотной бумагой и клейкой лентой карданную передачу, глушители, тросы и другие места, не подлежащие обработке мастикой. Ветошью, смоченной в уайт-спирите, обезжирьте зачищенные до металла места, нанесите на них распылением или кистью грунт ГФ-073 и дайте подсохнуть 5—10 мин. Затем нанесите распылением или вручную (кистью или шпателем) мастику БПМ-1 на дефектные места слоем толщиной 1—1,5 мм. Нанесение мастики на соседние участки, не имеющие повреждений, должно быть минимальным. В холодное время года мастику перед употреблением выдерживают в теплом помещении до повышения температуры не ниже 20°С. В случае загрязнения мастики разбавьте ее ксилолом, добавляя его не более 3%.

Лакокрасочное покрытие на лицевых панелях при загрязнении мастикой очистите ветошью, смоченной в уайт-спирите. Сушат мастику при температуре 18—20°С не менее 24 ч. Для ускорения сушки выдержите покрытие при 100—110°С в течение 30 мин.