Противокоррозионные составы

Коррозии больше всего подвержены несущие пустотелые профили кузова, днище, нижние части дверей, стоек, а также соединения деталей кузова, в том числе места точечной сварки. Наиболее быстро коррозия развивается в скрытых полостях и нижних частях кузова при попадании на поверхности влаги, грязи, солей и кислот.

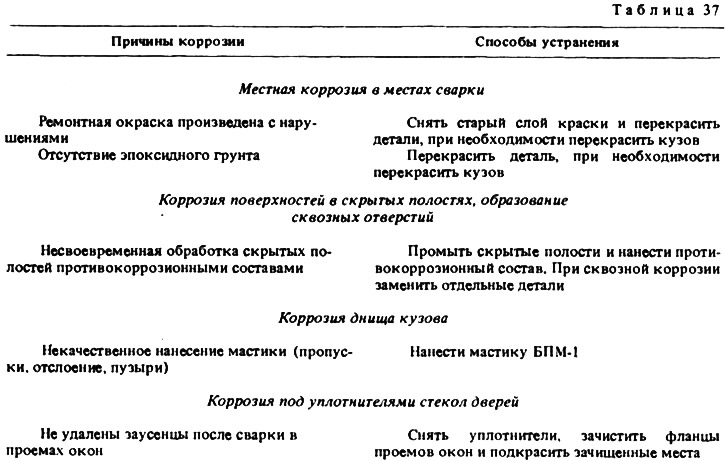

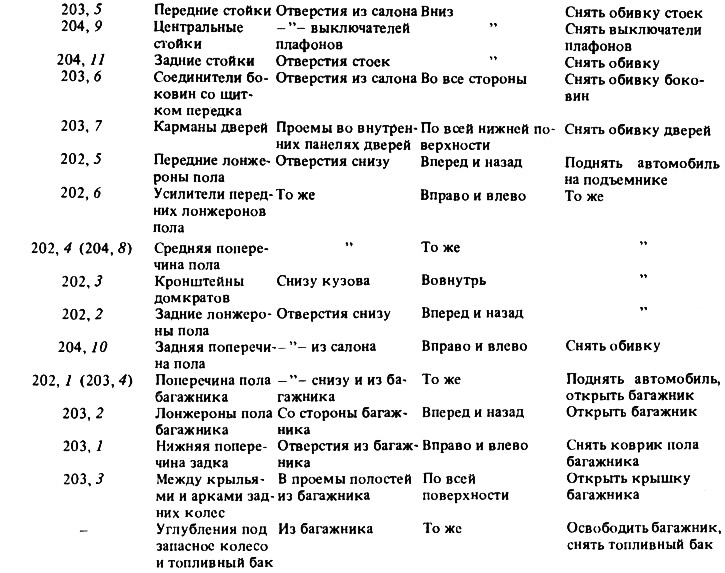

Некоторые частные причины коррозии и способы ее устранения приведены в табл. 37. В процессе эксплуатации автомобиля требуется дополнительная защита внутренних поверхностей и скрытых полостей кузова (нанесением специальных противокоррозионных составов) и соединений деталей — нанесением уплотнительных мастик.

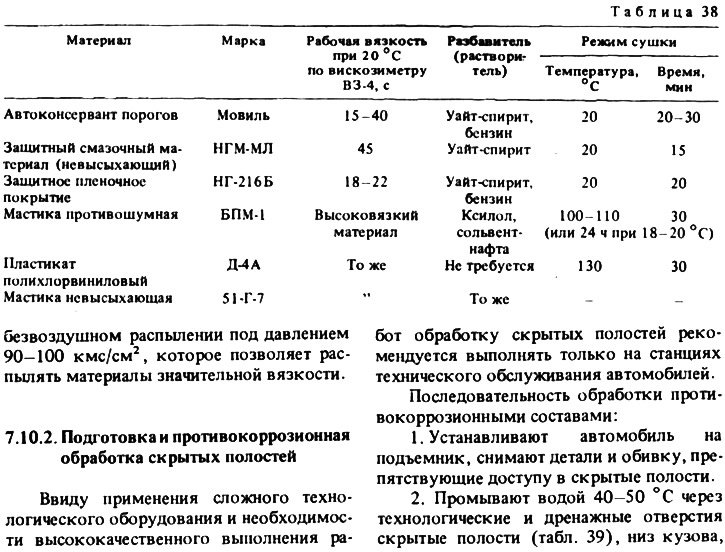

Применяемые материалы для противокоррозионной обработки указаны в табл. 38.

Автоконсервант Мовиль используют для обработки скрытых полостей. Полости рекомендуется обрабатывать не реже, чем через каждые 1—1,5 года. Допускается обработка Мовилем поверхностей, ранее покрытых нигролом или другими маслами, а также ржавых поверхностей.

Защитный смазочный материал НГМ-МЛ применяют для обработки скрытых полостей. Этим материалом обработаны полости новых автомобилей.

Защитное пленочное покрытие НГ-216Б используют для покрытия частей автомобиля под кузовом.

Мастика противошумная, битумная БПМ-1 применяется для защиты от коррозии днища кузова и для уменьшения шума вибрации. Наносят мастику распылением или вручную толщиной 1,0-1,5 мм.

Пластизоль Д-4А применяют для герметизации сварных швов на внешних зонах кузова.

Невысыхающая мастика 51-Г-7 используется для герметизации сочленений элементов кузова.

В скрытые полости антикоррозионное вещество напыливают способом воздушного или безвоздушного распыления. При воздушном распылении требуется сжатый воздух с давлением 5-8 кгс/см2, пистолет-краскораспылитель с бачком, шланги и удлиненные насадки для пистолета. Лучшее качество покрытия достигается при безвоздушном распылении под давлением 90—100 кмс/см2, которое позволяет распылять материалы значительной вязкости.

Подготовка и противокоррозионная обработка скрытых полостей

Ввиду применения сложного технологического оборудования и необходимости высококачественного выполнения работ обработку скрытых полостей рекомендуется выполнять только на станциях технического обслуживания автомобилей.

Последовательность обработки противокоррозионными составами:

- 1. Устанавливают автомобиль на подъемник, снимают детали и обивку, препятствующие доступу в скрытые полости.

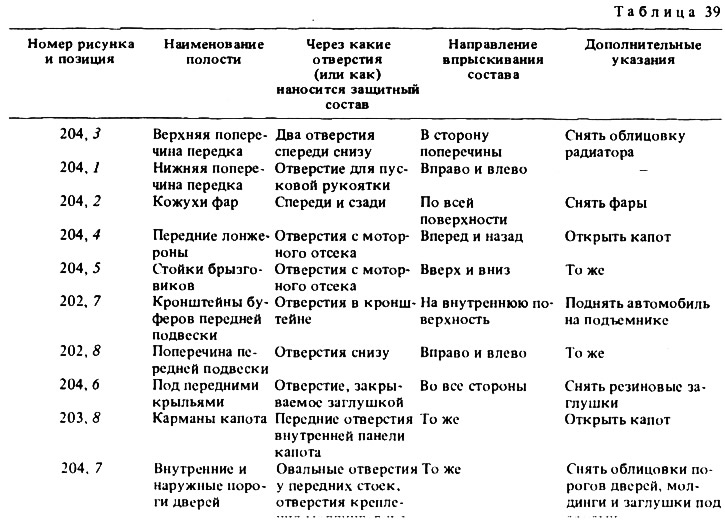

- 2. Промывают водой 40—50°С через технологические и дренажные отверстия скрытые полости (табл. 39), низ кузова, арки колес до вытекания чистой воды. При этом поворотные стекла должны быть закрыты, опускные — подняты.

- 3. Удаляют попавшую в салон и багажник воду, продувают сжатым воздухом все скрытые полости и другие места нанесения антикоррозионных составов.

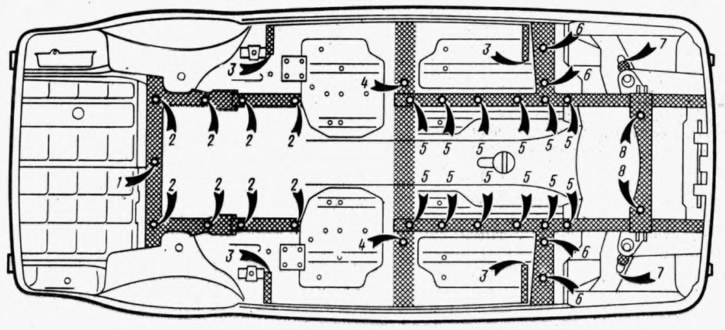

- 4. Перегоняют автомобиль в камеру для нанесения антикоррозионного состава и ставят на подъемник. Наносят распылением антикоррозионный состав в места, указанные на рис. 202, 203 и 204.

- 5. Опускают автомобиль с подъемника и очищают от загрязнений лицевые поверхности кузова ветошью, смоченной в уайт-спирите.

Восстановление комплексного противокоррозионного и противошумного покрытия низа кузова и арок колес

В процессе эксплуатации автомобиля покрытие на днище кузова от воздействия гравия, песка, соли, влаги повреждается и стирается. Оголенный металл подвергается коррозии.

На автозаводе на нижнюю поверхность основания кузова и лонжероны для шумоизоляции и защиты от коррозии нанесена мастика БПМ-1.

Перед восстановлением покрытия устанавливают автомобиль на подъемник, тщательно осматривают низ кузова и выявляют дефекты покрытия. Очищают от грязи низ кузова, удаляют ржавчину шпателем или шкуркой. Обдувают низ кузова сжатым воздухом. Для удаления ржавчины можно использовать автоочиститель ржавчины "Омега-1" или автопреобразователи ржавчины.

Устанавливают автомобиль на подъемник в камеру для нанесения мастики и снимают колеса. Закрывают барабаны и диски тормозов защитными кожухами, изолируют плотной бумагой и клейкой лентой карданную передачу, глушитель, тросы и другие места, не подлежащие обработке мастикой.

Обезжиривают ветошью, смоченной в уайт-спирите, зачищенные до металла места. На зачищенные до металла места наносят распылителем или кистью грунт ГФ-073 и выдерживают 5—10 мин.

На дефектные места распылением или вручную (кистью и шпателем) наносят мастику БПМ-1 слоем 1—1,5 мм.

В холодное время года мастику перед употреблением выдерживают в теплом помещении до повышения температуры не ниже 20°С. Загустевшую мастику разбавляют ксилолом до 3% по объему.

Лакокрасочное покрытие, загрязненное мастикой, очищают ветошью, смоченной в уайт-спирите.

Сушат мастику при температуре 100—110°С в течение 30 мин или при 18—20°С не менее 24 ч.