Разборка и проверка

Перед проверкой шатунно-поршневой группы снимают с поршня кольца и очищают его от нагара, удаляют отложения из смазочных каналов поршня и шатуна. Затем проверяют, нет ли на деталях повреждений. Трещины любого характера на поршне, поршневых кольцах, пальце, шатуне и его крышке недопустимы. В этом случае требуется замена деталей.

Для замены поршня, поршневого пальца или шатуна их разбирают, для чего выпрессовывают палец под прессом (усилием не менее 800 кгс) с помощью оправки А.60308, центрируемой в отверстии поршневого пальца, и опоры с цилиндрической выемкой, в которую укладывается поршень. Оправка А.60308 представляет собой ступенчатый стержень с диаметром и длиной рабочей части соответственно 21 и 80 мм. Диаметр центровочного хвостовика (14,9±0,05) мм. Применение молотка для выпрессовки и запрессовки недопустимо, так как можно повредить поршень.

Перед сборкой проверяют зазоры сопряжений, которые должны соответствовать данным табл. 2.

Посадку поршневого пальца в поршень проверяют, вставляя отобранный поршневой палец, предварительно смазанный моторным маслом, в отверстие бобышки поршня. Посадка считается нормальной, если поршневой палец входит в отверстие от простого нажатия большого пальца руки и не выпадает из бобышки, если держать поршень с поршневым пальцем в вертикальном положении. Если палец выпадает из бобышки, то его заменяют пальцем следующей категории. Если в поршне был палец 3-й категории, то в этом случае заменяют поршень с пальцем.

Зазоры по высоте между кольцами и канавками проверяют набором щупов, устанавливая кольцо в соответствующую канавку.

В замке колец зазор проверяют, вставляя их в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском ±0,003 мм. Для этой цели можно использовать калибр А.96137 (для двигателей 2101) или 67.8125.9501 (для двигателей 21011)1.

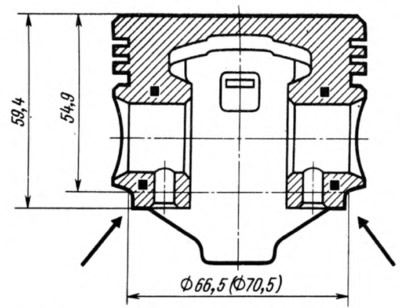

При замене поршней необходимо подобрать их по массе, так как поршни одного двигателя не должны отличаться более чем на 2,5 г. В том случае, если нет комплекта поршней одной группы по массе, можно подогнать ее, удаляя металл напильником или фрезой равномерно с двух сторон на нижней наружной стороне бобышек под поршневой палец (рис. 6). Съем металла, однако, не должен превышать 4,5 мм по высоте относительно номинальной высоты поршня (59,4 мм), а по ширине ограничивается диаметром 66,5 мм (70,5 мм для двигателя модели 21011).

Сборка

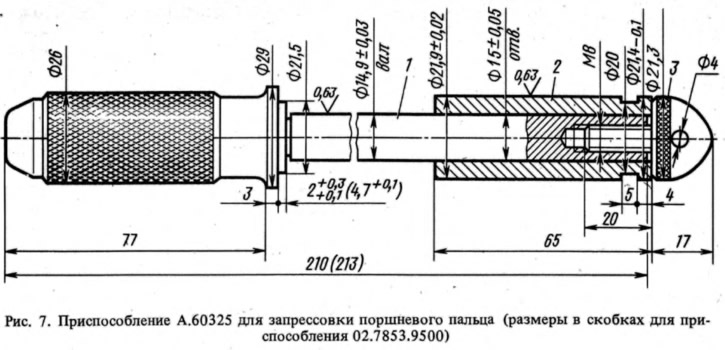

Палец запрессовывается в верхнюю головку шатуна с натягом, поэтому для облегчения этой операции шатун нагревают, выдержав его в печи при 240°С не менее 15 мин. Запрессовывать палец следует как можно скорее, так как шатун быстро охлаждается, а в охлажденном шатуне нельзя изменить положение пальца. Последний необходимо заранее подготовить к сборке, надев его на валик 1 (рис. 7) приспособления А.60325 и установив на конце этого валика направляющую 2, закрепленную винтом 3. Винт затягивают неплотно, чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном. При запрессовке поршневых пальцев в поршни двигателей 21011 необходимо пользоваться приспособлением 02.7853.9500 вместо А.60325.

Извлеченный из печи шатун быстро зажимают в тисках и надевают поршень на шатун так, чтобы метка "П" на поршне находилась со стороны выхода отверстия для масла на нижней головке шатуна. Проталкивают закрепленный на приспособлении 1 поршневой палец 2 в отверстие поршня и верхнюю головку шатуна (рис. 8) до упора края рукоятки приспособления в поршень. Во время этой операции поршень должен прижиматься к верхней головке шатуна в направлении запрессовки пальца, как показано стрелкой. Таким образом, палец займет правильное положение. После охлаждения шатуна смазывают палец моторным маслом через отверстия в бобышках поршня.

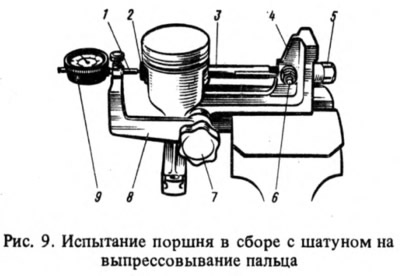

После сборки поршня с шатуном проверяют прочность запрессовки пальца с помощью приспособления А.95615 (рис.9). Для этого зажимают основание 4 приспособления в тиски, опускают кронштейн 8 индикатора и устанавливают на приспособление поршень с шатуном. Вставляют в отверстие пальца резьбовой стержень 3 и продвигают его до упора головки 2 стержня в торец пальца. На конец стержня навертывают гайку 5 и затягивают ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры. Приподнимают кронштейн 8 до горизонтального положения, закрепляют его рукояткой 7 и устанавливают штифт 1 индикатора 9 на головке 2 стержня, вставленного в палец. Устанавливают стрелку индикатора на ноль и вставляют в паз резьбового стержня упор 6, чтобы стержень не проворачивался. Динамометрическим ключом завертывают гайку 5 моментом 1,3 кгс·м, соответствующим осевой нагрузке 400 кгс.

Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в первоначальное положение стрелка индикатора возвратится на ноль. В случае проскальзывания пальца в верхней головке шатуна необходимо заменить шатун новым.

После проверки запрессовки пальца смазывают моторным маслом канавки на поршне и поршневые кольца. Устанавливают кольца на поршень, ориентируя их так, чтобы замок верхнего компрессионного кольца располагался под углом приблизительно 45° к оси поршневого пальца, замок нижнего компрессионного кольца - под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца — под углом приблизительно 90° к оси замка верхнего компрессионного кольца.

Нижнее компрессионное кольцо устанавливается вниз выточкой, которая имеется у него на наружной поверхности. Если на кольце нанесена метка ’’Верх" или "ТОР", то кольцо устанавливают меткой вверх. У маслосъемных колец, выпущенных до 1987 г., фаски на наружной поверхности были несимметричными. Поэтому эти кольца необходимо устанавливать на поршень фасками вверх. Перед установкой маслосъемных колец проверяют, чтобы стык пружинного расширителя располагался со стороны, противоположной замку кольца.

Примечания

1. Калибр А.96137 - кольцо толщиной 26 мм с наружным диаметром 122 мм и внутренним (76±0,003) мм. Калибр 67.8125.9501 отличается от А.96137 только внутренним диаметром.