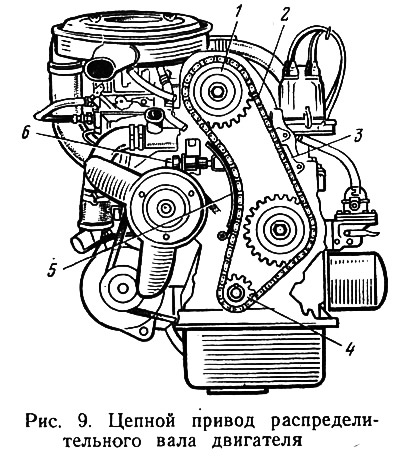

Своевременное обеспечение двигателя горючей смесью и освобождение цилиндров от газов — таковы функции механизма газораспределения. У всех моделей автомобилей ВАЗ, кроме ВАЗ-2105 и ВАЗ-2107, привод механизма цепной (рис. 9). Кроме цепи 2, в привод входят: стальная ведущая звездочка 4 коленчатого вала, ведомая звездочка 1 распределительного вала, башмак натяжителя 5 и успокоитель 3 цепи.

Для обеспечения нормальной работы механизма газораспределения в процессе эксплуатации регулируют: натяжение цепи или ремня привода; зазоры между кулачками и рычагами привода клапанов. Цепь натягивают, чтобы частично устранить шум, который она вызывает. Мы говорим «частично», так как полностью устранить шум невозможно, а уменьшение его за счет чрезмерной натяжки цепи приведет лишь к интенсивному ее износу.

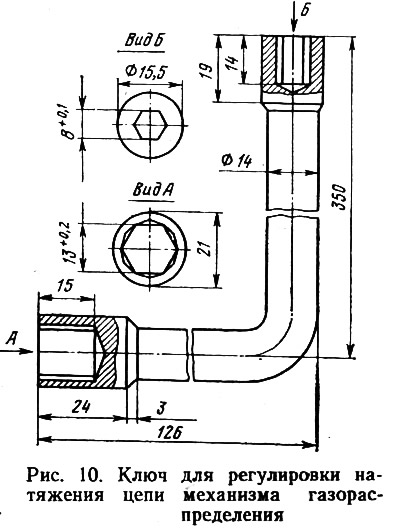

Для натяжения цепи потребуются пусковая рукоятка и ключ для колпачковой гайки 6 натяжителя. Несколько слов о ключе: завод рекомендует использовать гаечный ключ размером 13 мм. На практике установлено, что это не самый удобный ключ для данной операции. Отворачивание колпачковой гайки значительно упрощается, если последовать примеру некоторых московских СТО и сделать специальный ключ (рис. 10). Он, кстати, успешно применяется при снятии крышки головки цилиндров и регулировке замков дверей.

Процесс регулировки натяжения цепи надо выполнять в таком порядке: специальным ключом (или ключом с размером 13 мм) ослабить колпачковую гайку 6 натяжителя 5; пусковой рукояткой провернуть коленчатый вал на 1—1,5 оборота.

Пружины натяжителя, действуя на башмак, автоматически установят правильное натяжение цепи. Затем затянуть колпачковую гайку 6. Окончив операцию, следует вытащить пусковую рукоятку. Эту операцию целесообразно выполнять при снятой крышке головки цилиндров. В этом случае натяжение цепи можно проверить, нажав пальцем с усилием 49,04 Н между звездочкой и успокоителем 3 цепи. Цепь должна прогнуться на 4—5 мм.

Иногда на горячем двигателе после регулировки появляется посторонний цокающий звук. Это шток натяжителя касается дна колпачковой гайки 6. Отверните гайку на неработающем двигателе, извлеките цанговый зажим и кольцо, подложите под зажим шайбу толщиной 0,2—0,3 мм и диаметром 16 мм. Собранный с дополнительной шайбой механизм стучать не будет. Если же вы не обеспечите необходимой натяжки, цепь будет издавать повышенный шум. Мало того, она может разбить успокоитель. Случается, что плохо натянутая цепь приобретает особую «прыть» и перескакивает через зубья шестерни распределительного вала. В результате образуется «сбой» в фазах газораспределения, и двигатель отказывает в работе.

К шуршащему шуму механизма газораспределения надо привыкнуть. Вначале он беспокоит, кажется криминальным, но это — специфический шум цепного привода. Однако он не должен усиливаться. Возрастание шума — сигнал для принятия мер.

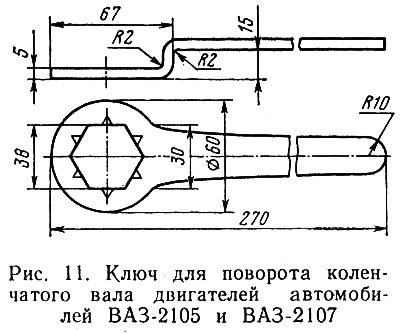

На автомобилях ВАЗ-2105 и ВАЗ-2107 операция натяжения ремня также проста. Снимают защитную крышку и ослабляют болты крепления поворотной пластины 10 (см. рис. 7) натяжного ролика 11. При повороте коленчатого вала [для упрощения операции целесообразно изготовить ключ (рис. 11)] на два-три оборота пружина 3 сама без чьей-либо помощи натянет ремень 5. Остается затянуть болты и установить крышку.

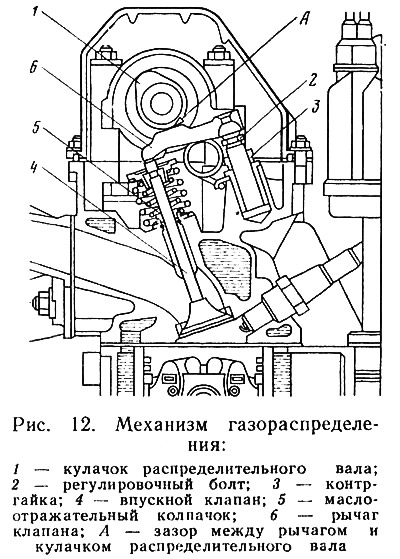

Цепь с натяжителем — это лишь привод самого механизма газораспределения (рис. 12), который и осуществляет функции распределителя горючей смеси. Чтобы процесс впрыска топлива и выхлопа газа протекал нормально, между рычагом 6 и кулачком 1 должен быть некоторый зазор А. Это условие обязательно, так как клапаны работают при больших температурах и, естественно, увеличиваются в размерах. Проверке и регулировке подвергаются именно эти зазоры. Если зазор велик, т. е. более 0,15 мм, клапан начинает стучать. Определить этот стук нетрудно, так как периодичность его меньше любого другого стука (клапаны приводятся в действие распределительным валом, а он вращается в 2 раза медленнее, чем коленчатый вал). Стука может и не быть, а регулировка нужна все равно. Такое случается, когда клапан «зажат», т. е. зазор меньше 0,15 мм.

Как видите, клапаны требуют нормальных зазоров, иначе понижается компрессия, клапаны обгорают, деформируются, двигатель не развивает мощности, теряет приемистость, неустойчиво работает и перегревается.

Научиться самостоятельно регулировать клапаны нетрудно, необходимы лишь внимание, аккуратность и навык. При выполнении операции требуются: специальный ключ размером 17X17 мм, особенность которого в том, что головка ключа расположена под углом 45° и это исключает вероятность повреждения прерывателя-распределителя при регулировке зазоров первого и второго клапанов; трубчатый ключ размером 8 мм (или специальный ключ, показанный на рис. 10); отвертка; пассатижи, ключ размером 17 мм; приспособление для измерения угла поворота бегунка, изготовленное из старой крышки прерывателя. Снимите крышку прерывателя-распределителя, не вытаскивая из нее проводов, а вместо крышки установите приспособление для измерения угла поворота бегунка. Контакты на внутренней стороне приспособления, расположенные через 90°, служат метками, напротив которых и надо останавливать пластину ротора при повороте коленчатого вала.

Регулировку зазоров необходимо выполнять на холодном двигателе (при температуре не выше 20°С). Пока двигатель остывает, можно демонтировать все, что будет мешать проведению операции. Чтобы в карбюратор не попало ничего лишнего, желательно закрыть входные горловины карбюратора листом бумаги или картона, надев его на шпильки. Снимая крышку головки цилиндров, не прикладывайте много сил, а лучше, приподнимая ее одной рукой, другой подталкивайте слегка вперед по ходу автомобиля.

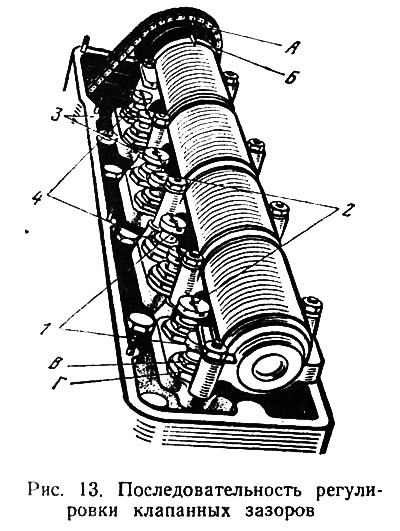

Регулировку зазоров можно начинать, лишь уточнив, в каком из цилиндров поршень находится в верхней мертвой точке. Если с помощью пусковой рукоятки или ключа (см. рис. 11) для автомобилей ВАЗ-2105 и ВАЗ-2107 повернуть коленчатый вал до такого положения, когда метки А к Б (рис. 13) совместятся, то в этот момент поршень цилиндра IV достигнет верхней мертвой точки. С него и надо начинать. Регулировать можно при помощи щупов толщиной 0,14 и 0,16 мм или используя специальные устройства, выпускаемые отечественной промышленностью.

В настоящее время благодаря изобретательности отдельных автолюбителей получили распространение и признаны специалистами несколько способов регулировки зазоров клапанов. Традиционные щупы начинают уступать свои позиции индикаторам, специальным линейкам и т. п. Промышленность уже освоила выпуск новых приспособлений для этих целей («Эталон», УРЗ-01 и др.), однако последовательность регулировки остается прежней независимо от способа и измерительных приборов.

Итак, первыми регулировке подвергаются зазоры выпускного клапана цилиндра IV и впускного клапана цилиндра III (см. рис. 13 поз. 1). Удерживая одним ключом головку регулировочного болта В, вторым (кривым) ослабляют контргайку Г. Щуп толщиной 0,14 мм должен входить и выходить между рычагом и кулачком. Вворачивая и выворачивая регулировочный болт В, добиваются необходимого зазора. Если вы удовлетворены выполненной регулировкой, зафиксируйте положение регулировочного болта, затянув контргайку. После этого обязательно перепроверьте зазор.

Чтобы перейти к клапанам следующего цилиндра, коленчатый вал необходимо повернуть на угол 180°. На помощь здесь и придет приспособление для измерения угла поворота бегунка. Облегчить эту операцию для двигателей автомобилей ВАЗ-2105 и ВАЗ-2107 (зафиксировать точный угол поворота коленчатого вала) можно, используя совет автолюбителя из г. Донецка, который предложил разметить шкив распределительного вала, начиная от заводской метки, через каждые 10,5 зуба. Учитывая, что число зубьев на шкиве 42, такая разметка значительно упрощает установку коленчатого вала в процессе регулировки.

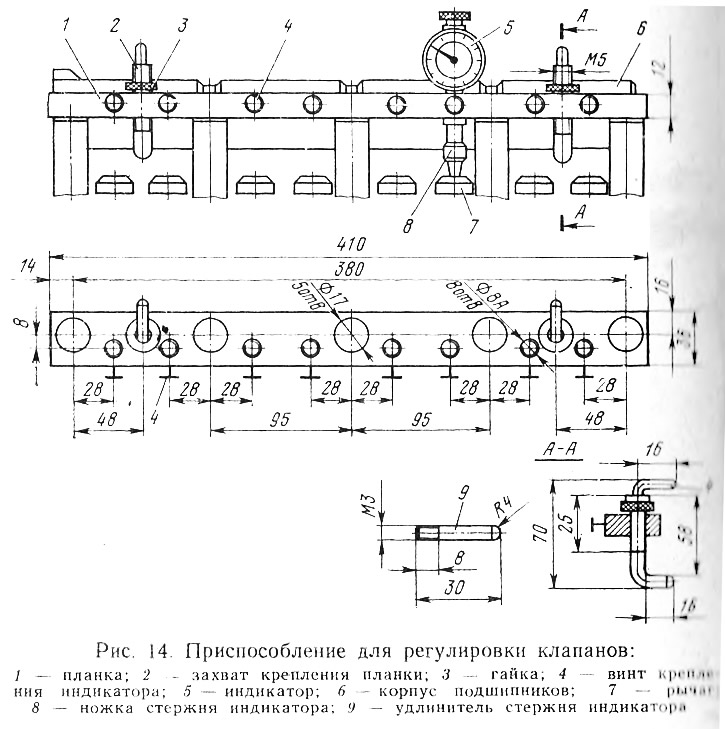

Многие автолюбители предпочитают пользоваться самыми современными способами регулировки зазоров и успешно осваивают приспособления (рис. 14). Опыт, правда, показывает, что при регулировке с помощью индикатора показания последнего не всегда стабильны. Причина: возможность рычага (рокера) сдвигаться в продольном направлении. Выдвинут ряд предложений, как исключить влияние нестабильного положения рычага. Одно из них состоит в следующем:, после установки приспособления следует ослабить контргайку 3 (см. рис. 12), при необходимости устранить перекос рычит, вывинтить регулировочный болт 2 до упора рычаги и кулачок 1; ослабить затяжку болта до появления гарантированного зазора 0,01—0,02 мм; установить шкалу индикатора на 0; завернуть регулировочный болт до показания индикатором значения 0,5 минус гарантированный зазор 0,01—0,02 мм; в этом положении затяну п. контргайку 3.

Следует помнить, что Волжский автозавод успел несколько изменить форму рычага, в связи с чем автолюбители ощутят определенные затруднения при регулировке зазоров на первом и восьмом клапанах. Облегчить регулировку можно, если в планке приспособления (рис. 14) отверстие диаметром 17 мм рассверлить до диаметра 18,5 мм и слегка изогнуть ножку индикатора.

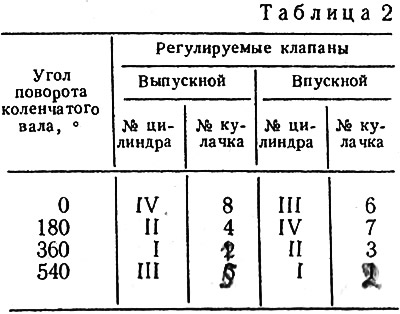

Вторыми будем регулировать зазоры выпускного клапана цилиндра II и впускного клапана цилиндра IV (см. рис. 13 поз. 2), затем после очередного поворота коленчатого вала зазоры выпускного клапана цилиндра I и впускного клапана цилиндра II (поз. 3). Завершит операцию регулировка зазора выпускного клапана цилиндра III и впускного цилиндра I (поз. 4). Чтобы не ошибиться, можно воспользоваться схемой последовательности регулировки клапанов при поворотах коленчатого вала (табл. 2).

Закончив регулировку, все снятые детали необходимо установить на место.

Особое внимание следует уделить прокладке крышки головки цилиндров. Если на прокладке имеются вмятины, трещины или надрывы, то ее нет смысла устанавливать, так как течь масла из-под такой прокладки неизбежна. Новую прокладку следует аккуратно уложить на место и, устанавливая на нее крышку, проследить, чтобы прокладка не выступала из-под отбортовки. Прокладка — резиновая.

Если ее равномерно прижать со всех сторон, она обеспечит надежную герметичность. Равномерность усилий при затяжке может обеспечить лишь динамометрический ключ. Завод Ригасельмаш освоил выпуск этих ключей. Приобретите ключ ДК-25.

Помните, что выполнение таких операций, как подтяжка головки блока, установка корпуса подшипников распределительного вала и т. д., без динамометрического ключа просто невозможно.

Возвращая детали на свое место, обратите внимание на состояние различных патрубков, трубок и надеваемых на них шлангов. Все они не должны иметь заусенцев, рваных краев и складок.

Нельзя обойти вниманием и воздушный фильтр. Следует помнить, что фильтрующий элемент воздушного фильтра не вечен. Он выполняет важную черновую работу и с течением времени забивается пылью и грязью. Грязный фильтр начинает приносить больше вреда, чем пользы. Он не только не в силах очистить засасываемый воздух, но и не обеспечивает карбюратор нужным количеством воздуха. Интенсивность загрязнения зависит от условий эксплуатации. Если при езде по асфальту фильтрующий элемент служит 10—15 тыс. км, то на пыльных грунтовых дорогах он забивается быстрее. Осмотрите фильтр и при необходимости замените его новым.

Если в продаже отсутствуют воздушные фильтры, а его состояние неудовлетворительное, поступите следующим образом: снимите загрязненный фильтрующий материал с пластмассового каркаса и вместо него установите на каркас материал типа «сипрон», который широко используется в различных фильтрах.

На крышке корпуса воздушного фильтра имеются красная и синяя метки. Они имеют определенное значение. Эти метки и рельефная стрелка на корпусе служат для сезонной регулировки воздушного фильтра. Синяя метка означает лето, и в этом случае в фильтр поступает свежий наружный воздух. При красной метке, что означает зимнее время, в фильтр поступает воздух, предварительно подогретый выхлопным коллектором. Установив на место фильтрующий элемент, расположите крышку таким образом, чтобы напротив стрелки находилась метка, соответствующая сезону.

Прежде чем установить на место детали, демонтированные с двигателя при регулировке клапанов, есть смысл осуществить еще одну весьма ответственную операцию: подтянуть крепление головки блока цилиндров. Завод советует проводить эту операцию дважды: после 2 и после 5 тыс. км пробега. Именно в течение первых тысяч километров в результате многократных изменений температуры плотность прилегания головки, изготовленной из алюминиевого сплава, к чугунному блоку нарушается. Железно-асбестовая прокладка, установленная между ними, несколько обминается, так что эта трехслойная композиция требует стяжки.

К чему приводит ослабление плотности между головкой блока и самим блоком? Нарушается герметичность системы охлаждения и смазки, происходит утечка Тосола, попадание его в картер двигателя, масло теряет свои денные качества и т. д. Подтяжку крепления головки блока цилиндров следует выполнять на остывшем двигателе и, самое главное, обязательно динамометрическим ключом.

Головка крепится десятью основными и одним дополнительным болтами, и подтягивать их надо по определенной схеме и за два приема, приведенным в инструкции по эксплуатации автомобиля. Все десять основных болтов затягивают с моментом 112,8 Н·м. Болт А (см. «Инструкцию по эксплуатации») затягивают с моментом 37,3 Н·м.

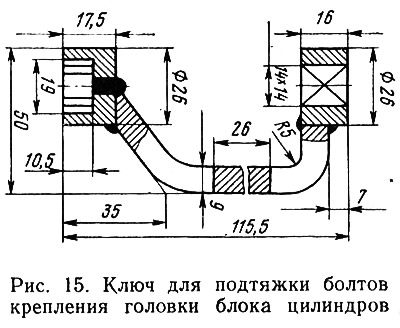

Если есть возможность, то изготовьте ключ, показанный на рис. 15, и при подтяжке головки блока не надо будет снимать корпус подшипников распределительного вала.

Окончив работы с механизмом газораспределения, займитесь прерывателем-распределителем зажигания.