Отворете голямо изображение в нов раздел »

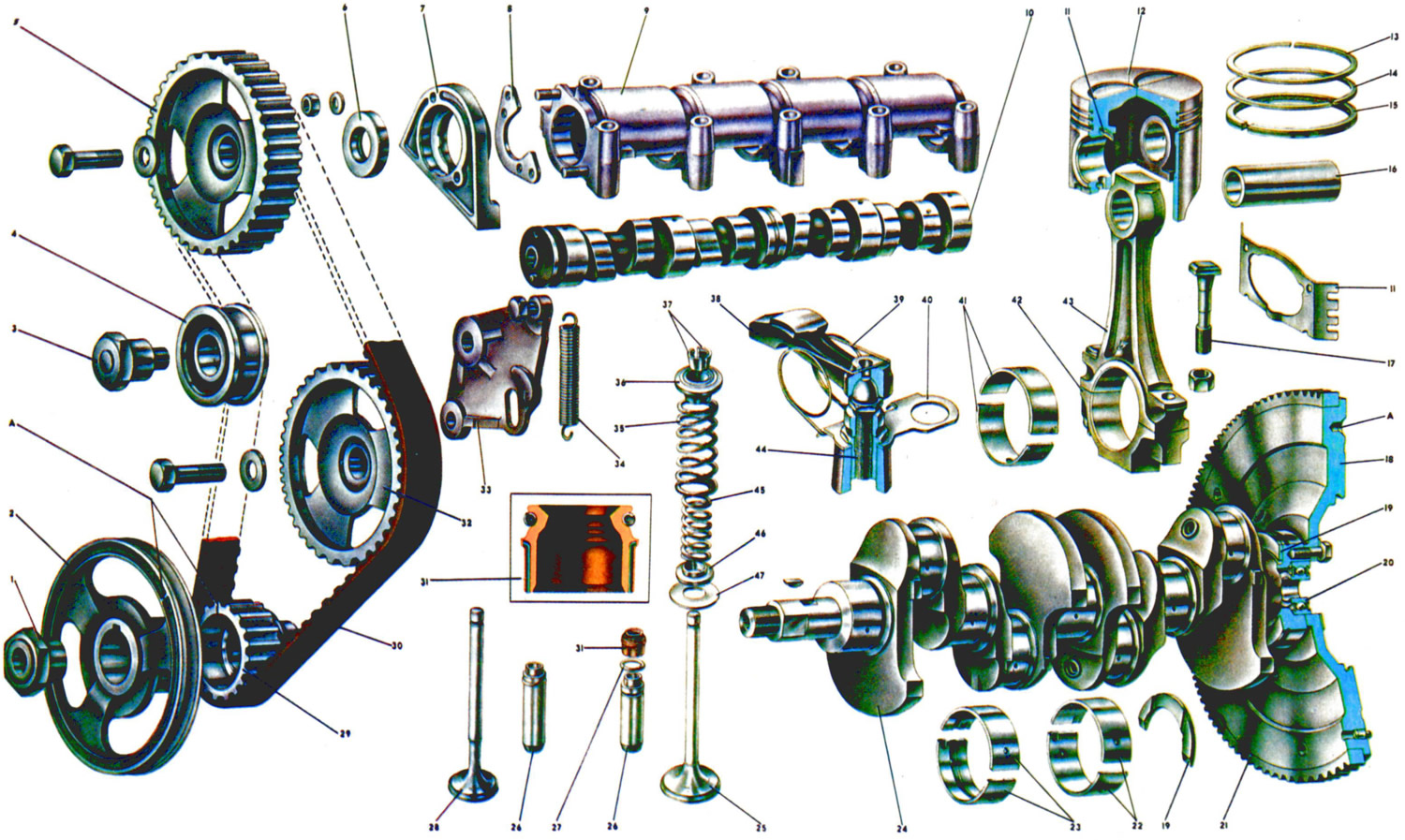

5: 1. Гайка на макарата. 2. Задвижваща шайба на генератора и помпа за охлаждащата течност. 3. Оста на опъващата ролка. 4. Опъваща ролка. 5. Ролба на разпределителния вал. 6. Уплътнение на разпределителния вал. 7. Държач на жлеза. 8. Упорен фланец на разпределителния вал. 9. Корпус на лагера на разпределителния вал. 10. Разпределителен вал. 11. Терморегулираща бутална плоча. 12. Бутало. 13. Горен компресионен пръстен. 14. Долен компресионен пръстен. 15. Пръстен за скрепер за масло. 16. Бутален болт. 17. Болт за закрепване на капака на пръта. 18. Маховик. 19. Напрегнат половин пръстен на коляновия вал. 20. Преден лагер на входния вал на скоростната кутия. 21. Зъбна джанта на маховика. 22. Вложки на 3-ти (централен) основен лагер на коляновия вал. 23. Вложки 1, 2, Основни лагери на 4-ти и 5-ти колянов вал. 24. Колянов вал. 25. Входящ клапан. 26. Водач на клапана. 27. Задържащ пръстен. 28. Изпускателен клапан. 29. Зъбна шайба на коляновия вал. 30. Зъбен ремък. 31. Капачка за масло. 32. Задвижваща ролка на маслената помпа, разпределител на запалването и горивна помпа. 33. Скоба за опъваща ролка. 34. Опъваща ролкова пружина. 35. Външна пружина на клапана. 36. Пружинна плоча. 37. Клапанни бисквити. 38. Лост за задвижване на клапана. 39. Лостова пружина. 40. Задържаща плоча на пружината на лоста 41. Вложка и свързващ прът. 42. Капак на мотовилката. 43. Биела. 44. Болт за регулиране на клапана. 45. Вътрешна клапанна пружина. 46. Опорна шайба на вътрешната пружина 47. Опорна шайба на външната пружина. 48. Етикети w.m.t. бутала на 1-ви и 4-ти цилиндър.

Енергията от разширяването на продуктите от изгарянето на гориво през коляновия механизъм на двигателя се предава на коляновия вал на двигателя. Детайлите на коляновия механизъм са изложени на значителни механични и термични натоварвания. Изборът на материали за буталото, щифта, буталните пръстени и техният дизайн осигуряват надеждно уплътняване на цилиндъра, ефективно разсейване на топлината, ниско тегло на частите, минимален коефициент на триене, висока якост и надеждност.

буталата 12 са изработени от алуминиева сплав и са покрити със слой калай за подобряване на сработването. Полата на буталото е овална в напречно сечение, а голямата ос на овала е перпендикулярна на оста на буталния болт. Буталото има конична форма по височина: диаметърът е по-малък отгоре, отколкото отдолу. Освен това в издатините на буталата се изсипват стоманени термостатични пластини 11. Всичко това се прави, за да се компенсира неравномерната термична деформация на буталото по време на работа в цилиндрите на двигателя, което се дължи на неравномерното разпределение на металната маса вътре в полата на буталото .

Главите на буталата имат отвори за преминаване на масло към буталния болт. Отворът за буталния щифт е изместен от оста на симетрия с 2 mm към дясната страна на двигателя. Това намалява възможността от чукване на буталото при преминаване през c. м. т. За правилното монтиране на буталото в цилиндъра има маркировка "P" близо до отвора за буталния щифт. Буталото трябва да бъде монтирано в цилиндъра с маркировката към предната част на двигателя.

Буталата, подобно на цилиндрите, се подразделят на пет класа според външния диаметър до 0,01 mm, обозначени с буквите A, B, C, D, E. На тях съответстват следните диаметри на цилиндрите в mm:

- A - 78,94-78,95

- B - 78,95-78,96

- C - 78,96-78,97

- D - 78,97-78,98

- E - 78,98-78,99

Поради сложната форма на външната повърхност на буталото е необходимо да се измери диаметърът му в равнина, перпендикулярна на оста на буталния болт и на разстояние 52,4 mm от короната на буталото.

Като резервни части се доставят бутала от класове A, C, E. Тези класове са достатъчни за избор на бутало за всеки цилиндър, тъй като буталата и цилиндрите са разделени на класове с известно припокриване по размер. Например, буталата от клас C могат да се поберат в цилиндри от класове Тип). Освен това, при ремонт на двигатели, буталата обикновено се сменят за износени цилиндри, така че бутало от клас C може да пасне на леко износен цилиндър, който е имал клас B. Основното при избора бутало трябва да осигури необходимата монтажна хлабина между буталото и цилиндъра (0,05-0,07 mm).

Според диаметъра на отвора за буталния щифт, буталата се разделят чрез 0,0 () 4 mm в три категории, обозначени с числата 1, 2, 3. Класът на буталото (буква) и категорията на отвора за бутален болт (номер) са щамповани на дъното на буталото.

Буталата по тегло в същия двигател се избират с максимално допустимо отклонение от±2,5 g.

Бутален щифт 16 стомана, циментирана, тръбна секция, пресована в горната глава на мотовилката с намеса и се върти свободно в издатините на буталото.

Буталните щифтове, подобно на дупките в буталните издатини, са разделени на три категории според външния диаметър до 0,004 mm. Категорията на пръста е отбелязана в края му със съответния цвят: първата категория е синя, втората е зелена, а третата е червена. Щифтът и буталото, които трябва да бъдат сглобени, трябва да принадлежат към една и съща категория.

Буталните пръстени 13, 14, 15, които осигуряват необходимото уплътнение на цилиндъра, са изработени от чугун. Буталото има два компресионни (уплътнителни) пръстена, които уплътняват междината между буталото и цилиндъра и отвеждат топлината от буталото, и един маслен скрепер, който предотвратява навлизането на масло в горивната камера. Пръстените се притискат към стената на цилиндъра от собствената си еластичност и налягане на газа.

Горният компресионен пръстен 13 работи при условия на висока температура, агресивни ефекти на продуктите от горенето и недостатъчно смазване, следователно, за да се увеличи устойчивостта на износване, външната му повърхност е хромирана и има бъчвообразна генераторна, за да подобри работата.

Долният компресионен пръстен 14 е от тип скрепер (има жлеб на външната повърхност), фосфатиран и също така изпълнява допълнителната функция на пръстен за капка масло. Пръстенът трябва да бъде монтиран с жлеба надолу, в противен случай консумацията на масло и образуването на въглерод в горивната камера се увеличават. Масленият скреперен пръстен 15 има прорези за маслото, извадено от цилиндъра, и вътрешна усукана пружина - разширител, който осигурява допълнително притискане на пръстена към стената на цилиндъра.

Биелни пръти 43 - стоманени, ковани с прът I-образно сечение. Долната глава на мотовилката е разглобяема; в него са монтирани вложки 41 на биелния лагер. Капакът 42 на долната глава е закрепен с два болта 17 и самозаключващи се гайки. Мотовилката се обработва заедно с капака, поради което по време на монтажа съществуващите номера на мотовилката и капака трябва да са еднакви и да са от една и съща страна. Маслото преминава през отвора, разположен в точката на прехода на долната глава на свързващия прът към пръта, смазвайки стените на цилиндъра.

Сглобяването на мотовилката с буталото се извършва така, че маркировката "P" на буталото да е от страната на изхода на отвора за масло на долната глава на мотовилката, ако има такава.

Коляновият вал 24 е чугунен и е основната силова част на двигателя, която възприема действието на налягането на газа и инерционните сили. Материалът на вала работи за умора. Увеличаването на якостта на умора се постига чрез голямо припокриване на основните и биелните шийки, наличието на пет лагера (пълен лагер), повърхностно закаляване на шиите с високочестотни токове до дълбочина 2-3 mm, специално изработени плавни преходи между дневниците и бузите и внимателно обработване на стресираните зони.

Смазването от основните лагери към биелите се подава през пробити канали, които се затварят с капачки. В задния край на коляновия вал има гнездо за предния лагер 20 на първичния вал на скоростната кутия. Маховикът 18 е чугунен и има пресован стоманен зъбен венец 21 за стартиране на двигателя със стартер. Маховикът е прикрепен към задния край на коляновия вал с шест болта, под които е монтирана обикновена стоманена шайба. Маховикът е центриран върху външния диаметър на лагера 20 на входящия вал на скоростната кутия.

Маховикът е монтиран на коляновия вал, така че маркировката А (конусообразен отвор близо до зъбния венец на маховика) и оста на шийката на мотовилката на първия цилиндър са в една и съща равнина и от едната страна на оста на коляновия вал .

Втулките на основните 22, 23 и биелните 41 лагери са тънкостенни, биметални стоманено-алуминиеви. Черупките на всеки основен или биелен лагер се състоят от две половини. Лагерите се пазят от обръщане чрез издатина, която влиза в жлеба на биелата или основния лагер, всички биелни лагери са еднакви и взаимозаменяеми. Черупките 23 на първия, втория, четвъртия и петия основен лагер са еднакви и взаимозаменяеми, имат жлеб на вътрешната повърхност (от 1987 г. долните черупки на тези лагери са монтирани без жлеб). Вложката 22 на третия (централен) основен лагер се различава от останалите по ширина и липса на жлеб на вътрешната повърхност. Газоразпределителният механизъм осигурява запълването на цилиндрите на двигателя със свеж заряд от горимата смес и освобождаването на отработените газове.

Детайлите на газоразпределителния механизъм включват: разпределителен вал, клапани и направляващи втулки, пружини с крепежни елементи, задвижващи лостове на клапаните, газоразпределителният механизъм се задвижва от задвижващата ролка 29 на коляновия вал от зъбен ремък 30. Същият ремък задвижва задвижващ вал през друга шайба 32 маслена помпа, разпределител на запалването и горивна помпа.

Разпределителният вал 10, който контролира отварянето и затварянето на клапаните, е чугунен, лят, с високочестотно закалени триещи се повърхности на гърбиците. От 1982 до 1984 г., заедно с производството на лостове 38 от стомана 40X, разпределителните валове са азотирани за повишена устойчивост на износване вместо закаляване с високочестотни токове. В резултат на насищане на металната повърхност с азот и частично с въглерод се получава закален слой, който осигурява повишена устойчивост на корозия, устойчивост на износване и висока устойчивост на променливи натоварвания. Втвърденият слой се състои от зона от химични съединения от типа Fe2N с дебелина до 20 μm и дифузионна зона от твърд разтвор на азот и въглерод α-Fe с дълбочина до 0,5 mm.

От 1985 г. са монтирани разпределителни валове с разпределителни валове. Тези валове имат отличителна шестостенна яка между 3-та и 4-та челюст. Процесът на избелване се състои в електродъгово разтопяване на повърхностите, в резултат на което се образува слой от така наречения "бял" чугун, който има висока твърдост.

Към предния край на разпределителния вал с централен болт е закрепена задвижвана шайба 5. Разпределителният вал се върти на пет лагера в специален корпус 9, монтиран на главата на цилиндъра в девет точки.

Разпределителният вал се задържа от аксиални движения от упорен фланец 8, поставен в жлеба на предната опорна шийка на вала, упорният фланец е прикрепен към корпуса на лагера на разпределителния вал с две шпилки и гайки. Смазване на триещите се повърхности на разпределителния вал под; Извежда се от маслопровода през жлеб на централната шийка на лагера, през пробиване по оста на вала и отвори на гърбиците и шийките на лагера.

Клапаните (вход 25 и изход 28), които служат за периодично отваряне и затваряне на отворите на входящите и изходните канали, са разположени в главата на цилиндъра косо в един ред. Главата на всмукателния клапан е с по-голям диаметър за по-добро пълнене на цилиндрите, а лицето на изпускателния клапан, което работи при високи температури в среда с агресивни отработени газове, има покритие от топлоустойчива сплав.

В допълнение, изпускателният клапан е направен от композит: стеблото е направено от хром-никел-молибденова стомана с по-добра износоустойчивост на триене и топлопроводимост за отвеждане на топлината от главата на клапана към неговата направляваща втулка, а главата е направена от топлина -устойчива хром-никел-манганова стомана. Входящият клапан е изработен от хром-никел-молибденова стомана.

Пружините (външни 35 и вътрешни 45) притискат клапана към седлото и не му позволяват да се откъсне от лоста на задвижващия механизъм. Долните краища на пружините лежат на две опорни шайби 46 и 47. Горната опорна плоча 36 на пружините се държи върху стеблото на клапана от два крекера 37, които, когато са сгънати, имат формата на пресечен конус.

Водещите втулки на клапана 26 са изработени от чугун, пресовани в главата на цилиндъра и се държат от възможна загуба чрез задържащи пръстени 27. Отворът във втулката е завършен сглобен с главата на цилиндъра, което осигурява тесен толеранс на диаметъра на отвора и точността на местоположението му по отношение на работните фаски на седалката и клапана. За да се намали проникването на масло в горивната камера през пролуките между втулката и стеблото на клапана, бяха използвани маслени дефлекторни капачки 31, изработени от маслоустойчива гума.

Седлата на клапаните са изработени от специален чугун и са студено пресовани в нагрятата глава на цилиндъра. Включващите се легла на клапаните осигуряват необходимата здравина, когато са подложени на ударни натоварвания.

38 стоманени лоста предават сила от гърбицата на разпределителния вал към клапана. Лостът в единия си край лежи върху сферичната глава на регулиращия болт 44 и се държи от пружината 39, а другият край, който има специален жлеб за задържане на лоста върху клапана, лежи в края му. Регулиращият болт 44 се завинтва в втулката, която от своя страна се завинтва в главата на цилиндъра. Регулиращият болт е заключен с контрагайка.