Тези два унифицирани двигателя с работен обем от 649 и 750 cm3 се различават по бутала и цилиндров блок (различни диаметри на всмукателни отвори и клапани), уплътнение на главата на цилиндъра (различни диаметри на отворите за цилиндрите) и карбуратори (различни данни за калибриране). Освен това има разлики в размера на балансиращите маси на маховика, задвижващата шайба на генератора и балансиращите валове.

Двигателите със степен на сгъстяване 9,9 работят с моторен бензин AI-93 с октаново число най-малко 93 според изследователския метод.

Високите мощностни и икономически показатели на двигателите се постигат чрез използването на компактна горивна камера, двукамерен карбуратор, избор на настройки за мощност и системи за запалване, избор на формата на входящите и изходните канали, времето на клапана и намаляване на механичните загуби в двигателя като цяло .

Цилиндрите на двигателя са комбинирани с горната част на картера и са единична отливка - цилиндровия блок. С това разположение се осигурява здравината на конструкцията, нейната твърдост, компактност, надеждност и се намалява масата на двигателя.

Колянов вал е монтиран на три лагера в долната част на цилиндровия блок. Предният и задният край на коляновия вал са уплътнени със самозатягащи се гумени уплътнения.

Всеки цилиндър на двигателя има един всмукателен и един изпускателен клапан. Буталата 25 имат два компресионни пръстена и един маслен скрепер с пружина. Буталото е свързано с мотовилката с бутален щифт, притиснат в горната глава на мотовилката.

Разпределителният вал 12 е монтиран на главата на цилиндъра и се задвижва от коляновия вал чрез зъбен ремък 10. Предимството на задвижването е простотата на дизайна и по-ниското тегло в сравнение с други видове предавки.

Двуцилиндровите двигатели (каквито са двигателите мод. 1111 и 11113) имат по-лош баланс на движещите се маси на коляновия механизъм в сравнение с четирицилиндровите. Следователно нивото на вибрациите на двигателя е по-високо. Ако не се вземат подходящи мерки, тези вибрации ще имат отрицателно въздействие както върху каросерията на автомобила, така и върху пътниците. Ето защо, за намаляване на вибрациите на двигатели мод. 1111 и 11113 имат два балансиращи вала 31 от дясната и лявата страна на двигателя, които се задвижват от зъбни колела от коляновия вал. Тези валове имат небалансирани маси и докато се въртят, компенсират инерционните сили от буталото и биелата. Освен това, за да се намалят вибрациите на маховика 28 и шайбата 5 на задвижването на генератора, се правят едностранни приливи и отливи.

Тъй като двигателите 1111 и 11113 имат различни маси на буталата, те съответно имат различен дисбаланс на балансиращите валове, маховика и задвижващата ролка на генератора. Следователно има маркировки върху тези части на двигателя 11113, за да ги разграничите. На маховика има пръстеновиден канал с диаметър 135 мм от страната на закрепване към коляновия вал. Балансиращите валове имат пръстеновиден жлеб близо до опорната повърхност за задния лагер. От задната страна на задвижващата шайба на алтернатора е изработен пръстеновиден канал с диаметър 120 mm.

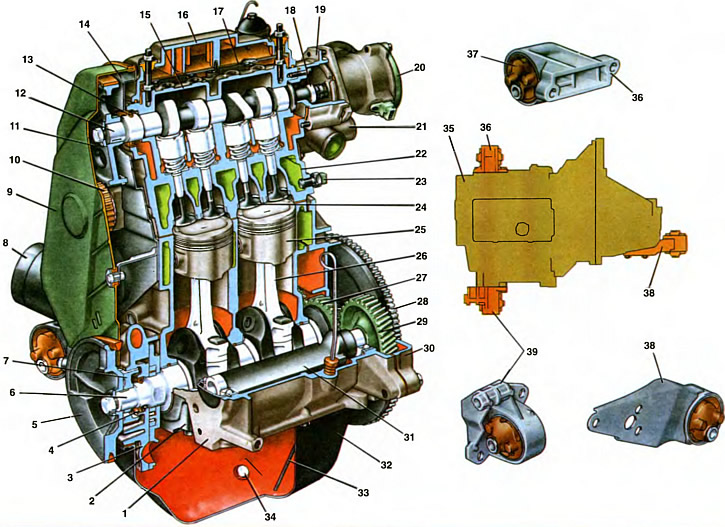

Цилиндров блок

1. Цилиндров блок. 2. Капак на първия основен лагер. 3. Маслена помпа. 4. Преден семеринг на коляновия вал. 5. Задвижваща шайба на генератора. 8. Колянов вал. 7. Задвижваща шайба на разпределителния вал. 8. Маслен филтър. 9. Преден защитен капак на зъбчатия ремък. 10. Задвижващ ремък на разпределителния вал. 11. Ролба на разпределителния вал. 12. Разпределителен вал. 13. Уплътнение на разпределителния вал. 14. Задно извито покритие на зъбчатия ремък. 15. Корпус на лагера на разпределителния вал. 18. Капак на цилиндровата глава. 17. Капак на масления сепаратор. 18. Ексцентрик за задвижване на горивната помпа. 19. Корпус на спомагателни единици. 20. Сензор за искрящ момент. 21. Изходна тръба на охлаждащата риза. 22. Цилиндрови глави. 23. Сензор за индикатор на температурата на охлаждащата течност. 24. Входящ клапан. 25. Бутало. 26. Биела. 27. Задвижваща предавка на балансиращия вал. 28. Маховик. 29. Зъбно колело на балансиращия вал. 30. Държачът на задния епиплон на коляновия вал. 31. Балансиращ вал. 32. Маслен картер. 33. Индикатор за нивото на маслото. 34. Пробка за източване на маслото. 35. Силов агрегат (двигател със скоростна кутия и съединител). 38. Скоба с опора за задната стойка на двигателя. 37. Монтаж на двигателя. 38. Скоба с опора за лявата стойка на двигателя. 39. Скоба с опора за предната стойка на двигателя.

Цилиндров блок 1 е основната част на двигателя и служи за монтиране и закрепване на механизми, устройства и спомагателни възли на двигателя. Блокът е излят от специален нисколегиран чугун.

Каналите за охлаждащата течност са направени по цялата височина на цилиндрите, което подобрява охлаждането на буталата и буталните пръстени и намалява деформацията на блока от неравномерно нагряване.

За да се увеличи твърдостта, долната равнина на блока се спуска на 53 мм под оста на коляновия вал. Цилиндрите на блока са разделени по диаметър на пет класа през 0,01 mm, обозначени с буквите A, B, C, D, E:

| Клас | Диаметър на цилиндъра на двигателя 1111, mm | Диаметър на цилиндъра на двигателя 11113, mm |

| А | 76 000...76 010 | 82 000...82 010 |

| В | 76.010...76.020 | 82.010...82.020 |

| C | 76.020...76.030 | 82.020...82.030 |

| D | 76.030...76.040 | 82.030...82.040 |

| Д | 76.040...76.050 | 82.040...82.050 |

Класът на цилиндъра е посочен в долната равнина на блока срещу всеки цилиндър.

Цилиндърът и свързващото се с него бутало трябва да са от един и същи клас. По време на ремонта, цилиндрите могат да бъдат пробити и шлифовани, за да паснат на увеличен диаметър на буталото от 0,4 и 0,8 mm.

В долната част на цилиндровия блок има три основни опори на коляновия вал с тънкостенни стоманено-алуминиеви втулки. Лагерите имат подвижни капаци 2, които са прикрепени към блока със самозаключващи се болтове. Отворите за лагерите на коляновия вал в цилиндровия блок са обработени в комплект с капаци, което осигурява висока точност, правилната геометрична форма на отворите и тяхното подравняване.

Средните основни лагерни черупки са направени без жлеб по вътрешната повърхност. Втулките на екстремните основни лагери до 1997 г. бяха набраздени на вътрешната повърхност (както горна, така и долна). От 1997 г. долните черупки на най-външните основни лагери се монтират без жлеб.

Капачките на лагерите не са взаимозаменяеми и имат маркировки по външната повърхност (вижте глава 9). Лагерните опори и съответните им капаци се измерват от предния край на цилиндровия блок. Капаците са разположени така, че маркировките да са от страната на генераторната инсталация.

В средната опора има гнезда за монтиране на упорни полупръстени, които държат коляновия вал от аксиално движение. Стойността на аксиалната хлабина трябва да бъде 0,06...0,26 mm. Ако празнината надвишава максимално допустимата (0,35 mm), е необходимо половин пръстените да се сменят с ремонтни, увеличени с 0,127 mm. Трябва да се има предвид, че жлебовете, разположени от едната страна на полупръстените, трябва да са обърнати към натискащите повърхности на коляновия вал.

Цилиндровият блок е затворен отдолу с щампован стоманен картер 32. Картерът има преграда за успокояване на маслото. Между масления картер и цилиндровия блок е монтирано уплътнение от коркова гумена смес.

От задната страна държачът 30 на задното маслено уплътнение е прикрепен към цилиндровия блок. Държачът, предварително сглобен със семеринга, се монтира върху цилиндровия блок с коляновия вал в него и затегнатите капачки на основните лагери. Държачът е прикрепен към цилиндровия блок с болтове с пружинни шайби.

Кухината на помпата за охлаждаща течност се намира в предната дясна страна на кожуха на цилиндровия блок. Под него е прикрепен маслен филтър 8. От лявата страна на цилиндровия блок е монтиран генератор. В долната част отляво има ухо за монтиране на двигателя върху скобата на окачването.

В предната част на цилиндровия блок е монтирана маслена помпа 3 през уплътнението, в капака на която е разположено предното маслено уплътнение 4 на коляновия вал.

Точното положение на маслената помпа спрямо цилиндровия блок и коляновия вал се осигурява от два дюбелни щифта, притиснати в корпуса на помпата, които влизат в съответните отвори в цилиндровия блок.

Капаците 9 и 14 са прикрепени към предния край на цилиндровия блок, образувайки кухина за зъбния ремък 10.

Корпусът на съединителя е прикрепен към задния край на цилиндровия блок. Точното положение на картера спрямо блока на цилиндъра и центровката на коляновия вал и входящия вал на скоростната кутия се осигуряват от две центриращи втулки, притиснати в блока на цилиндъра.

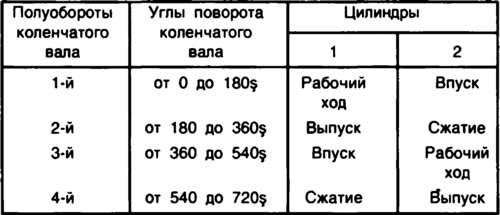

Цилиндрова глава

Цилиндровата глава 22 е отлята от алуминиева сплав и има клиновидна горивна камера. Направляващи втулки и легла на клапани от чугун са пресовани в главата. Седлото на всмукателния клапан е по-голямо от седлото на изпускателния клапан. Седалките, предварително охладени в течен азот, се вкарват в седалките на отопляемата глава на цилиндъра. Това гарантира сигурно и здраво прилягане на седалките в главата. Повърхностите на седлото се шлифоват, след като са монтирани в главата, концентрично с отворите във водачите на клапана. Между главата и цилиндровия блок е монтирано специално несвиваемо уплътнение върху метална рамка.

Главата е центрирана върху цилиндровия блок с две втулки и е закрепена към него с шест болта. За равномерно компресиране на цялата повърхност на уплътнението на блока, за осигуряване на надеждно уплътняване и избягване на затягане на болтовете по време на последваща поддръжка на автомобила, болтовете на главата на цилиндъра се затягат равномерно без резки в четири стъпки и в строго определен (показан на лист 10) последователност:

- техника 1 - затегнете болтовете с въртящ момент от 2 kgf m;

- техника 2 - затегнете болтовете с въртящ момент от 7,08 ... 8,74 kgf m;

- техника 3 - затегнете болтовете на 90 °;

- техника 4 - отново завъртете всички болтове на 90 °.

В горната част на главата на цилиндъра има три лагера за шийките на разпределителния вал 12. Лагерите са разделени. Горната половина е разположена в корпуса на лагера 15, а долната половина е в главата на цилиндъра. Установяващите втулки на корпуса на лагера на разпределителния вал са разположени на шпилките за закрепване на корпуса. Отворите на лагерите са обработени заедно с корпуса на лагера и следователно главата на цилиндъра може да се смени само заедно с корпуса на лагера.

Уплътнител от типа KLT-75T се нанася върху повърхностите на главата на цилиндъра, свързващи се с корпуса на лагера в областта на крайните лагери на разпределителния вал.

Монтирайте корпуса на лагера и затегнете гайките на неговото закрепване на две стъпки:

- 1-ва стъпка - предварително затегнете гайките в последователността, посочена на лист 10, докато повърхностите на корпуса на лагера влязат в контакт с главата на цилиндъра. Монтажните втулки на корпуса трябва свободно да влизат в гнездата си;

- 2-ро приемане - накрая затегнете гайките с въртящ момент от 2,2 kgf m в същата последователност.

В горната част на главата има четири гнезда с диаметър 35,320 ... 36,345 mm за повдигачи на клапани.

Отгоре главата на цилиндъра е затворена с лят алуминиев капак 16 с уплътнение.

Корпусът на спомагателните агрегати 19 е прикрепен към задния край на главата на цилиндъра.

Комплектът на двигателя със съединителя и скоростната кутия образува силов агрегат, който е монтиран върху подрамката на автомобила върху три еластични опори. Опорите възприемат както масата на силовия агрегат, така и натоварванията, които възникват, когато колата тръгва, ускорява и спира. Стойките намаляват вибрациите на тялото по време на работа на двигателя, осигуряват минимални вибрации на двигателя и също така предпазват двигателя от ударни натоварвания, когато автомобилът се движи по неравни пътища. Разположението на опорите, като се вземе предвид центърът на тежестта на двигателя и силовия агрегат, спомага за намаляване на предаването на вибрации към тялото. Дизайнът на стойката на двигателя елиминира възможността за директен контакт на частите на двигателя с тялото, което значително намалява предаването на шум и удари на работещ двигател вътре в тялото.

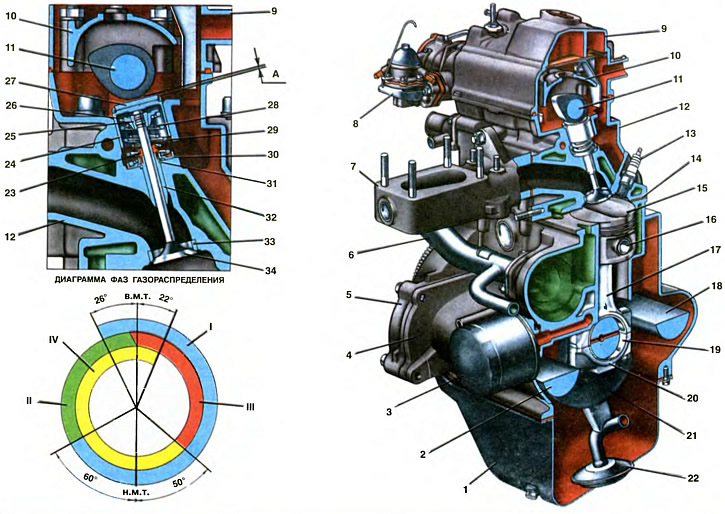

Камили

1. Маслен картер. 2. Десен балансиращ вал. 3. Маслен филтър. 4. Цилиндров блок. 5. Държач на задно маслено уплътнение. 6. Входяща тръба на помпата за охлаждаща течност. 7. Входяща тръба. 8. Горивна помпа. 9. Капак на цилиндровата глава. 10. Корпус на лагера на разпределителния вал. 11. Разпределителен вал. 12. Цилиндрова глава. 13. Свещ. 14. Гарнитура на цилиндровата глава. 15. Бутало. 16. Бутален болт. 17. Биела. 18. Ляв балансиращ вал. 19. Поставете биелния лагер на коляновия вал. 20. Капачка на мотовилката. 21. Колянов вал. 22. Приемник на масления филтър. 23. Капачка за масло. 24. Повдигач на клапана. 25. Крекер на клапани. 28. Клапанна пружинна плоча. 27. Регулираща шайба. 28. Вътрешна пружина на клапана. 29. Външна пружина на клапана. 30. Опорни шайби пружини. 31. Задържащ пръстен. 32. Водач на клапана. 33. Седло на клапана. 34. Входящ клапан.

A - хлабина в задвижващия механизъм на клапана при студен двигател: 0,15-0,25 mm за всмукателни клапани и 0,3-0,4 mm за изпускателни клапани.

I - вход на горимата смес

II - компресия

III - работен ход

IV - отработени газове

В един работен цикъл в цилиндъра на двигателя се извършват четири цикъла: всмукване на горима смес, компресия, ход на мощност и изгорели газове. Тези цикли се извършват при два оборота на коляновия вал.

Входящият клапан започва да се отваря, преди буталото да достигне горната мъртва точка (TDC), т.е. в положение на буталото, съответстващо на 26°на въртене на коляновия вал до c. м. т. Това е необходимо, за да може вентилът да е напълно отворен (когато буталото се спусне надолу в хода на входа на горимата смес) и колкото е възможно повече свежа горима смес да тече през напълно отворения вход.

Входящият клапан се затваря, след като буталото премине долната мъртва точка (BDC), т.е. в положение, съответстващо на 60°от въртенето на коляновия вал след n. м. т. Поради инерционното налягане на струята на всмуканата горима смес, тя продължава да тече в цилиндъра, когато буталото вече е започнало да се движи нагоре, и по този начин се осигурява най-доброто пълнене на цилиндъра. Така засмукването на практика става за време, съответстващо на завъртане на коляновия вал на 266°.

Изпускателният клапан започва да се отваря още преди пълния край на работния ход, преди буталото да се доближи до n. m.t., т.е. в позиция, съответстваща на 50°завъртане на коляновия вал BC. м. т. В този момент налягането в цилиндъра е все още доста високо и газовете започват интензивно да изтичат от цилиндъра, в резултат на което налягането и температурата им бързо падат. Това значително намалява работата на двигателя, необходима за отделяне на газове, и предотвратява прегряването на двигателя.

Освобождаването продължава след преминаване на буталото. m.t., т.е. когато коляновият вал се завърти на 22°след c. м. т. По този начин цикълът на освобождаване е 252 °.

Вижда се от диаграмата на времето на клапана, че има такъв момент (48°въртене на коляновия вал близо до V. M. T.), когато и двата клапана са отворени едновременно - вход и изход, т.е. изпускателният и всмукателният ход се извършват с клапан припокриване. Поради краткия интервал от време и ниските падове на налягането, припокриването на клапаните не води до проникване на отработени газове във всмукателната тръба, а напротив, вакуумът в цилиндъра поради инерцията на потока отработени газове води до засмукване на горимата смес в цилиндъра и по този начин подобрява неговото пълнене.

Описаното газоразпределение на клапана се извършва с междина А между гърбицата на разпределителния вал и тласъка на клапана при студен двигател.

За да се гарантира, че моментите на отваряне и затваряне на клапаните съответстват на съответните позиции на буталото, определени от ъглите на въртене на коляновия вал (т.е. осигуряване на правилното монтиране на синхронизацията на клапаните), има маркировки върху частите на двигателя (вж. гл. 10):

- a - на зъбната шайба на задвижването на коляновия вал;

- b - на капака на маслената помпа;

- в - на задвижващата ролка на генератора;

- d и e - на предния капак на зъбчатия ремък;

- e - на задния капак на зъбчатия ремък;

- w - на шайбата на разпределителния вал.

Ако времето на клапана е настроено правилно, тогава, когато буталото на първия цилиндър е в c. m.t. в края на хода на компресия, маркировката e на задния капак на зъбчатия ремък трябва да съвпада с маркировката w на шайбата на разпределителния вал, а маркировката a на шайбата на задвижващото зъбно колело на коляновия вал трябва да съвпада с маркировката 6 на капака на маслената помпа.

Когато задвижващата кухина на разпределителния вал е затворена от предния капак, позицията на коляновия вал може да се определи от маркировките c и e на задвижващата ролка на генератора и предния капак на зъбния ремък. С позицията на буталата в m.t. маркировката на задвижващата шайба на алтернатора трябва да съвпада с маркировката d на капака на задвижващия вал на разпределителния вал.

Ако маркировките съвпадат, напрежението на ремъка и хлабините A в механизма на клапана се регулират.

Разстоянието А между гърбиците и подложките на разпределителния вал при студен двигател трябва да бъде 0,15 ... 0,25 mm за всмукателни клапани и 0,3 ... 0,4 mm за изпускателни клапани. Разстоянието се настройва чрез избиране на дебелината на подложката 27.

Резервните части се доставят с подложки с дебелина от 3 до 4,5 mm на интервали от 0,05 mm. Дебелината на шайбата се отбелязва върху долната й повърхност с електрограф.

Ако празнините се различават от посочените стойности, тогава диаграмата на времето на клапана е изкривена: с увеличена междина клапаните се отварят със закъснение и се затварят напред, а с недостатъчна междина се отварят напред и се затварят със закъснение. Ако няма празнина, тогава клапаните остават леко открехнати през цялото време, което драстично намалява живота на клапаните и седалките.

Пропуските между гърбиците и шайбите на тласкачите се настройват с капака 9 на главата на цилиндъра и предния защитен капак на зъбния ремък, отстранените свещи и без масло в маслените бани на главата на цилиндъра в следния ред.

Коляновият вал се завърта по посока на часовниковата стрелка, докато маркировките за подравняване на шайбата на разпределителния вал и задния капак на зъбния ремък се изравнят, след което се завърта още 40 ... 50°(2,5 ... 3 зъба на шайбата на разпределителния вал). В този случай, в първия цилиндър - фазата на горене. Коляновият вал трябва да се върти от болта, закрепващ задвижващата шайба на генератора.

С набор от сонди проверете хлабината на 1-вия разпределителен вал. Ако празнината се различава от нормата, тогава с помощта на устройството тласкачът на клапана се потапя и фиксира в долно положение. С микрометър измерете дебелината на отстранената подложка. След това определете дебелината на новата шайба по формулата: H = B + (A - C), където H е дебелината на новата шайба; A - измерен клирънс; B е дебелината на отстранената шайба; C е номиналната междина.

Пример

Да кажем A \u003d 0,26 mm; B = 3,75 mm; C \u003d 0,2 mm (за всмукателния клапан). Тогава: H \u003d 3,75 + (0,26 - 0,2) \u003d 3,81 mm. В рамките на толеранса на хлабината от±0,05 mm, ние приемаме дебелината на новата шайба равна на 3,8 mm.

В повдигача на клапана се монтира нова регулираща шайба, фиксаторът се отстранява и хлабината се проверява отново. Ако е настроен правилно, тогава сондата с дебелина 0,2 или 0,35 мм трябва да излезе с леко прищипване. Последователно завъртане на коляновия вал на половин оборот, което съответства на завъртане на маркировката на шайбата на разпределителния вал с 90 °, регулирайте хлабините за останалите клапани, съгласно последователността, посочена в таблицата:

Номерата на гърбиците се броят по ред от шайбата на разпределителния вал.

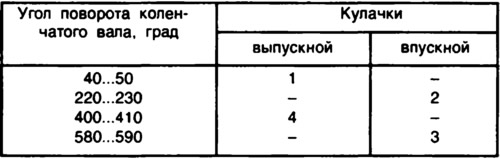

Как работи двигателят

За гладка работа на двигателя и намаляване на неравномерните натоварвания на коляновия вал работните процеси в различни цилиндри трябва да се извършват в определена последователност. Последователността на редуване на едни и същи цикли в различни цилиндри на двигателя се нарича ред на неговата работа.

Редът на работа на цилиндрите на двигателя зависи от местоположението на шийките на коляновия вал и гърбиците на разпределителния вал. Последователността на редуване на ходове в цилиндрите на двигателя, протичащи за два пълни оборота на коляновия вал, е посочена в таблицата:

Когато в първия цилиндър буталото се движи надолу в диапазона от 0° до 180° на въртене на коляновия вал, се получава изгаряне и разширяване на газовете. По време на разширението газовете извършват полезна работа, така че този цикъл се нарича работен ход. Във втория цилиндър, изоставащ от първия с 360 °, буталото се движи надолу и горимата смес се допуска.

По същия начин, в диапазона от 180° до 360° на въртене на първия колянов болт, се получава компресия във втория цилиндър и изпускане в първия и т.н.

При разработването на семейство двигатели и техните системи за новия модел, дизайнерът си постави три основни задачи: намаляване на теглото и размерите, намаляване на разхода на гориво и изпълнение на набор от изисквания за опазване на околната среда. Намаляването на теглото и размерите е осигурено от компактния дизайн на механизмите и двигателните системи. Подобряването на ефективността на двигателя беше постигнато чрез организиране на работния процес при високо (9,9) съотношение на компресия и други мерки, обсъдени по-рано. Конструкцията на двигателя и неговите системи гарантира, че са изпълнени изискванията за токсичност на отработените газове.

Намалените хлабини между буталото и цилиндъра, в лагерите на коляновия вал, както и конструкцията на задвижването на клапаните с минимални хлабини между тласкачите и техните водачи в главата на цилиндъра, по-добрият баланс на коляновия вал и въвеждането на балансиращи валове допринесоха за решението на проблема с намаляването на шума.

Предаването на вибрации и шум също е намалено поради факта, че закрепването на алуминиевия капак на цилиндровата глава е виброизолирано, върху гумени втулки.