Огледайте главата на цилиндъра. Лагерите под шийките на разпределителния вал и в отворите за повдигачите на клапаните не трябва да бъдат надраскани или повредени. Не се допускат пукнатини във всички места на главата на цилиндъра. Ако подозирате, че охлаждащата течност е попаднала в маслото, проверете херметичността на главата на цилиндъра.

За да проверите херметичността, затворете отворите на охлаждащата риза с тапи и изпомпвайте вода под налягане 0,5 MPa с помпа. Не трябва да се наблюдава изтичане на вода в рамките на 2 минути. Можете да проверите херметичността на главата на цилиндъра със сгъстен въздух, за което те затварят отворите на охлаждащата риза с тапи, спускат главата на цилиндъра във вана с вода, загрята до 60-80°C, и я оставят да се загрее за 5 минути. След това в главата се подава сгъстен въздух при налягане 0,15-0,2 MPa. В рамките на 1-1,5 минути не трябва да се наблюдава ецване на въздуха от главата на цилиндъра.

Седла на клапани

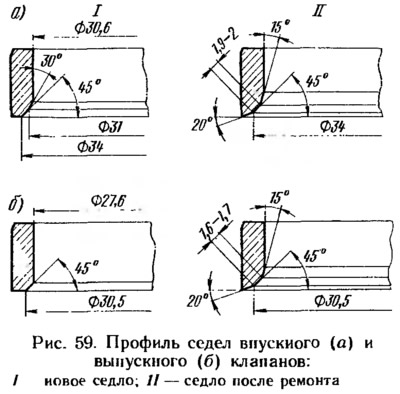

Повърхностите на седалките (фиг. 59), които са в контакт с клапаните, не трябва да имат хлътвания, корозия или други повреди. Незначителните повреди по повърхността на работните фаски се елиминират чрез смилане с мелница или ръчно, като се отстранява възможно най-малко метал.

Преди шлайфане фаските се почистват от студено втвърдяване и въглеродни отлагания, за което се вкарва центриращ прът A.94059 във водещата втулка на клапана и 15°фаска се фрезова с фреза A.94092 за седалката на всмукателния клапан или A. 94003 за изпускателния клапан. Фрезите се поставят на шпиндела A.94058. След това се фрезова фаска 2-0° с фреза A.94031 за леглото на всмукателния клапан или A.94101 за изпускателния клапан.

След почистване на фаските се шлайфа 45° фаска, като се осигури ширината на фаската съгласно фиг. 59 и диаметри на основата 34 и 30,5 мм. Фаските се шлифоват с конични колела A.94100 за леглата на всмукателните клапани и A.94078 за изпускателните. На шпиндела A.94069 се поставят кръгове. В момента, в който колелото докосне седалката, мелницата трябва да бъде изключена, в противен случай ще се появят вибрации и скосяването ще бъде неправилно.

След смилането седалките и каналите на главата на цилиндъра се измиват старателно и се продухват със сгъстен въздух.

Вентили

Отстранете въглеродните отлагания от клапаните. Проверете дали стеблото е деформирано (неизправеност на стеблото 0,015 mm) и дали има пукнатини по главата на клапана. Повредената клапа се сменя.

Проверете състоянието на работната фаска на клапана. В случай на лека повреда, може да се шлайфа, като се поддържа ъгъл на фаска 45°30'±5'. В този случай разстоянията от долната равнина на главата на клапана до диаметрите на основата (∅34 и ∅30,5 mm) трябва да бъдат 1,3-1,5 mm за входа и 1,8-2,0 mm за изходния клапан .

Водач на клапани

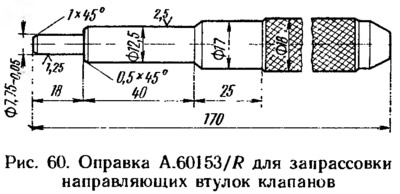

Проверете хлабината между водачите на клапаните и стеблата на клапана, като измерите диаметъра на стеблото на клапана и отвора на стеблото на клапана. Стойността на интервала трябва да съответства на таблицата с данни . 2. Ако хлабината е по-голяма от допустимата стойност, сменете клапана. Ако прекомерната хлабина не може да бъде коригирана само чрез смяна на клапана, сменете и водещата втулка. За тази операция използвайте дорник A.60153 / R (фиг. 60), като натиснете втулките с поставения задържащ пръстен, докато спре в тялото на главата на цилиндъра.

Като резервни части, направляващите втулки се доставят с външен диаметър, увеличен с 0,02 mm и надбавка за вътрешния диаметър. Следователно, след пресоване, отворите в направляващите втулки се разгръщат с райбери (A.90310/1 за втулките на входящия клапан и A.90310/2 за втулките на изпускателния клапан). След това проверете херметичността на клапаните и, ако е необходимо, смилайте клапаните към седалките.

Маслодефлекторни капачки за направляващи втулки

При маслени уплътнения не се допуска отслояване на гума от фитинги, пукнатини и прекомерно износване на работния ръб. При ремонт на двигателя е препоръчително винаги да смените семерингите с нови.

Необходимо е да смените повредените капачки на свалената глава на цилиндъра, за да не се огънат стеблата на клапаните. За пресоване на капачките използвайте дорник 47.7853. 4016 (вижте Фигура 47).

Пружини и накрайници

Пружините се проверяват за еластичност и пукнатини. Еластичността на клапанните пружини се проверява по дължината на пружината в свободно състояние (45,2 mm - външно и 34,1 mm - вътрешно) и при натоварване: (255,1±16,7) N и (453,2±23,5) N за външна пружина (в този случай дължината трябва да бъде съответно 33,7 и 24,7 mm); (88,3±7,8) N (269,8±14,7) N за вътрешната (с дължина съответно 29,7 и 20,7 mm).

При повдигачите на клапаните проверете състоянието на работната повърхност. Не трябва да има прорези или драскотини. При повреда тласкача се сменя.

Регулиращи шайби, болтове на цилиндровата глава

Работните повърхности на шайбите трябва да са гладки, без драскотини, драскотини и надрасквания. Не трябва да имат стъпаловидно или едностранно износване, метално триене. Допускат се концентрични следи от разбиване с гърбици на разпределителния вал.

При многократно използване на болтовете на главата на цилиндъра те се издърпват. Затова те проверяват дали дължината на болта надвишава 135,5 мм (без височината на главата на болта) и ако е по-дълъг, сменете болта с нов.